En un entorno empresarial marcado por la automatización, la hiperconectividad y la exigencia de eficiencia continua, garantizar la disponibilidad operativa de los sistemas eléctricos se ha convertido en una prioridad crítica. Y es que una interrupción repentina puede tener un impacto devastador tanto en términos de pérdidas económicas directas, como también sobre la reputación corporativa, el cumplimiento normativo y la calidad del producto final.

En este sentido, un reciente informe de Gartner estimaba que el coste medio de una parada no planificada en infraestructuras como los centros de datos podría alcanzar los 5.600 dólares por minuto. Cifra que se traduciría en más de 300.000 dólares por hora en otros sectores críticos como la industria, la banca o las telecomunicaciones

A su vez, según datos de IBM, hasta el 45% de los incidentes críticos en infraestructuras industriales de TI están asociados a fallos técnicos, muchos de ellos fáciles de prevenir. Algo evidente si tenemos en cuenta que, en el sector industrial, una simple anomalía en un Sistema de Alimentación Ininterrumpida (SAI) puede desencadenar errores de producción, pérdida de materia prima, productos no conformes o incluso fallos en cadena que comprometan la seguridad de instalaciones y personas. Un escenario en el que cada segundo de disponibilidad cuenta.

El papel de la monitorización y mantenimiento en la reducción de fallos

Por todo ello, la implementación de sistemas de monitorización en tiempo real junto con políticas de mantenimiento preventivo y predictivo se están convirtiendo en las principales herramientas para reducir de forma sustancial el riesgo de paradas imprevistas de aquellos operarios o departamentos encargados de supervisar este tipo de infraestructuras y centros productivos.

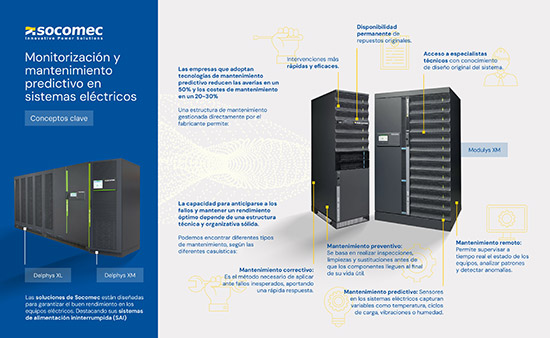

Una serie de metodologías y soluciones de probada eficiencia como demuestra la publicación de McKinsey en la que se expone que las empresas que adoptan tecnologías de mantenimiento predictivo reducen las averías en un 50 % y los costes de mantenimiento en un 20-30%.

En la misma dirección, la Asociación Española de Fabricantes de Bienes de Equipo Eléctricos (AFBEL) destaca que una estructura de mantenimiento gestionada directamente por el fabricante permite:

- Intervenciones más rápidas y eficaces.

- Disponibilidad permanente de repuestos originales.

- Acceso a especialistas técnicos con conocimiento del diseño original del sistema.

Adicionalmente, merece la pena destacar cómo las herramientas de monitorización y diagnóstico remoto permiten una vigilancia proactiva que detecta desviaciones antes de que provoquen fallos críticos, aportando beneficios medibles en fiabilidad, costes y sostenibilidad.

Herramientas clave para operadores industriales: un enfoque integrado del mantenimiento

Para los operadores de infraestructuras críticas y plantas de producción, la capacidad de anticiparse a los fallos, minimizar el tiempo de inactividad y mantener el rendimiento óptimo de sus sistemas eléctricos depende de una arquitectura técnica y organizativa sólida. A continuación, se presentan las principales herramientas y enfoques que configuran un mantenimiento moderno, eficaz y centrado en el valor operativo:

- Mantenimiento remoto: supervisión sin barreras. Gracias a la conectividad digital, hoy es posible supervisar el estado de los equipos a distancia, analizar patrones de funcionamiento y detectar anomalías antes de que escalen. Este tipo de mantenimiento permite tomar decisiones informadas en tiempo real, lo que se traduce en reducción de desplazamientos, respuesta más rápida y mayor eficiencia. En instalaciones distribuidas geográficamente o de difícil acceso, el mantenimiento remoto es simplemente indispensable.

- Mantenimiento preventivo: disciplina para evitar lo evitable. Este enfoque se basa en realizar inspecciones, limpiezas y sustituciones planificadas antes de que los componentes lleguen al final de su vida útil. Aunque no depende de un análisis de condiciones en tiempo real, sí se fundamenta en la experiencia acumulada del fabricante y el cumplimiento de normativas técnicas (como ISO 9001 o IEC 62040). Un buen plan preventivo reduce notablemente la probabilidad de fallos aleatorios y sistemáticos.

- Mantenimiento predictivo: ciencia de datos al servicio de la continuidad. Aquí, el mantenimiento evoluciona de lo reactivo a lo inteligente. Sensores embebidos en los sistemas eléctricos capturan variables como temperatura, ciclos de carga, vibraciones o humedad. Estos datos, analizados mediante algoritmos, permiten prever cuándo un componente está a punto de fallar, y actuar antes de que se deteriore. Este enfoque no solo extiende la vida útil de los activos, sino que permite una planificación de recursos mucho más eficiente.

- Mantenimiento correctivo: última línea de defensa. Aunque menos deseable, el correctivo sigue siendo necesario ante fallos inesperados. Su impacto es alto, tanto en costes como en riesgo operativo, por lo que debe minimizarse a través de las estrategias anteriores. En entornos críticos, la rapidez de respuesta y la calidad de la intervención son claves para mitigar las consecuencias.

Socomec, soluciones de monitorización y mantenimiento que marcan la diferencia

Un claro ejemplo de este enfoque avanzado en la gestión del mantenimiento lo representa Socomec, empresa especializada en soluciones de eficiencia energética y calidad del suministro. Gracias a un modelo de servicio basado en inspecciones regulares y planificadas, sus soluciones han sido diseñadas para garantizar el rendimiento óptimo de los equipos eléctricos durante todo su ciclo de vida.

Con un conocimiento profundo de los sistemas de alimentación ininterrumpida (SAI), sus técnicos pueden anticipar degradaciones funcionales, ajustando los parámetros de operación y extendiendo la vida útil de los componentes clave sin comprometer la seguridad ni la continuidad del servicio.

Por último, desde Socomec combinan esta capacidad técnica con una clara orientación al cliente, ofreciendo contratos de mantenimiento que permiten mantener los costes operativos bajo control y evitar gastos imprevistos. Mediante un enfoque estructurado, basado en intervenciones programadas, análisis predictivo y soporte técnico especializado, son capaces tanto de mejorar la fiabilidad de las infraestructuras críticas, como de también permitir a las empresas enfocarse en su core business con la tranquilidad de que su sistema energético está protegido y optimizado en todo momento.

Ya no se trata solo de reparar equipos, sino de construir una red de seguridad operativa, anticiparse al fallo y tomar decisiones basadas en datos

Ya no se trata solo de reparar equipos, sino de construir una red de seguridad operativa, anticiparse al fallo y tomar decisiones basadas en datos