Esta clasificación del mercado, provocaba que estuvieran a la sombra de los equipos más técnicos del sector HVAC, las Unidades de Tratamiento de Aire (UTA). Pero los últimos cambios en eficiencia energética y el desarrollo de unidades más técnicas, han evolucionado estas unidades hasta límites similares a los de una UTA.

El roof top ya no solo climatiza, sino que es un buen sinónimo del acrónimo HVAC, ya que pueden climatizar, calefactar y ventilar los espacios a los que influencian.

Si se analizan las estructuras de estos equipos, se puede ver la evolución de paneles simples sin casi aislamiento a paneles de 25 mm o 50 mm de doble capa en construcciones modulares que garantizan una resistencia al fuego de Clase A2 (M0) y una resistencia térmica R:1,43.

En cuanto a la ventilación, las unidades Roof Top presentan diversos elementos de recuperación de energía del aire de renovación.

Algunos de aplicación directa a la renovación de aire y otros que contribuyen a mejorar la eficiencia del circuito de refrigeración de la unidad.

En aplicación directo encontramos los recuperadores de flujos cruzados, o los recuperadores rotacionales con posibilidad de recuperación sensible y latente, siendo estos últimos los que mayores prestaciones aportan al conjunto.

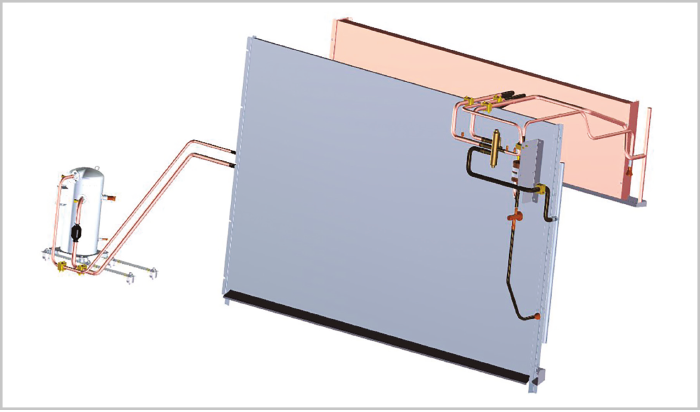

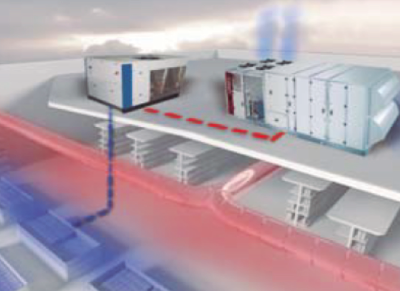

Dentro de los indirectos, los recuperadores termodinámicos son los más usados. Consisten en un circuito frigorífico que extrae el calor del aire de extracción y se lo entrega al aire de renovación. Se encuentran dos variantes de estos, en base a si se aplican como una etapa más de compresión o se prevé una etapa de pretratamiento a la batería principal.

En los primeros se limita mucho el tiempo de utilización de la recuperación, ya que suele ser una etapa final de trabajo, realizando la gestión principal con el grupo de producción general (la batería de renovación es una sección de la principal, lo que también genera mayor porcentaje de By-pass).

En cambio en los que utilizan una sección de pretratamiento, se mezcla el aire de retorno y de renovación que son pre-tratados por una sección alimentada por el circuito cerrado de la renovación de aire. De esta forma no se traslada el esfuerzo al grupo de producción general, pudiendo aportar siempre el calor de extracción a la renovación.

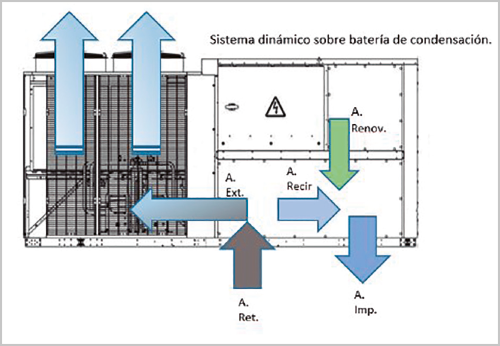

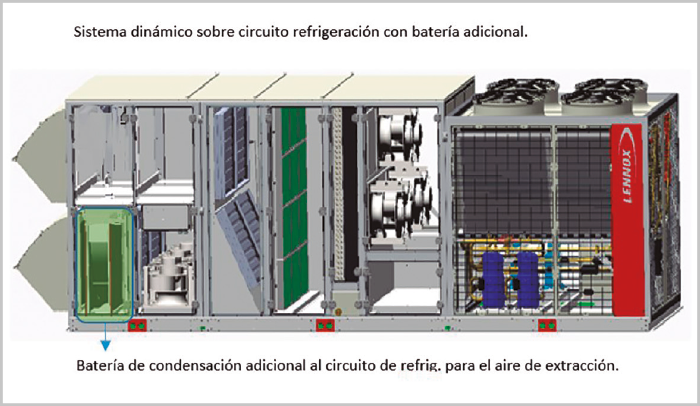

Por último, podemos encontrar los recuperadores termodinámicos dinámicos. Encontrando dos variantes, ya que o bien expulsan el aire de renovación directamente a la batería de condensación de la unidad, con lo que se reducirían las temperaturas de condensación, o se intercala una segunda batería que nos permite poder controlar la recuperación frigorífica.

Las primeras versiones de estos sistemas dinámicos se hacen interesantes cuando tenemos grandes caudales de aire de renovación, ya que el caudal de condensación de los equipos es mayor que no los vehiculados en la sección de tratamiento y con caudales pequeños las temperaturas de mezcla finales no nos permiten obtener rendimientos considerables en el circuito de producción general.

En el segundo caso, se limitaran los caudales de renovación, aproximadamente un 60%, por una cuestión de tamaño de las baterías.

Cabe anotar, que el sistema reconocido por Eurovent es el de intercambio térmico entro los dos fluidos de aire, por lo que queda limitada su acción a las secciones de recuperación de flujos cruzados o al rotativo. RITE nos solicitará demostrar la mejora de rendimiento de los sistemas termodinámicos, con el fin de poder evaluar su idoneidad con respecto a la solución tradicional.

No solo los elementos de recuperación tienen gran importancia en la sección ventilante, sino que se pueden añadir las secciones de filtrado y los ventiladores EC Plug Fan.

La preocupación por la calidad del aire interior (CAI), implica implementar secciones de filtrado no solo exigibles por RITE sino implementar incluso filtros de carbono con los que poder eliminar contaminantes.

Se pueden encontrar hasta 3 etapas de filtrado en los equipos modulares, que permiten alcanzar los estándares más altos de CAI.

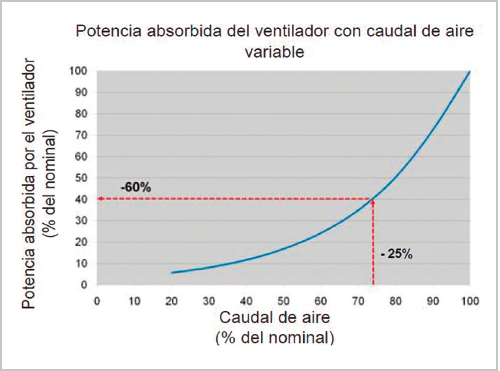

Los ventiladores EC permiten tener un control preciso de los caudales de aire, pudiendo enfocar su gestión a mantener presiones constantes, reducción del caudal en base a la potencia entregada o incluso mantener presión cte y reducir el caudal en zona muerta. Enfocando todas las gestiones hacia el mayor ahorro energético posible.

Finalmente, el sistema se puede gestionar mediante temperaturas de impulsión o retorno, que permitirían controlar incluso la calidad de aire con sensores de CO2 o VOC, e incluso realizar un control preciso de la humedad interior.

En cuanto al control de humedad, no sería enfocado solo a un freecooling entálpico, sino a una monitorización y control de la humedad interior. Esta función requeriría el secado del aire, por lo que para prevenir corrientes de aire frío, se deberán utilizar etapas de post-calentamiento.

Con el fin de evitar consumos energéticos muy elevados, se implementan etapas de post-calentamiento que recuperan energía del ciclo de condensación del grupo principal de potencia, generando un post-calentamiento gratuito. O trabajando con baterías de recuperación de energía residuales.

Como ejemplo, si se analiza un supermercado, se podría aprovechar la energía extraída de los grupos de refrigeración de las vitrinas expositoras, para mantener una acumulación de agua caliente que permitiera alimentar la batería de post-calentamiento e incluso poder utilizar esta en invierno como aporte adicional de energía, gestionando su funcionamiento el propio control del Roof top.

Como ejemplo, si se analiza un supermercado, se podría aprovechar la energía extraída de los grupos de refrigeración de las vitrinas expositoras, para mantener una acumulación de agua caliente que permitiera alimentar la batería de post-calentamiento e incluso poder utilizar esta en invierno como aporte adicional de energía, gestionando su funcionamiento el propio control del Roof top.

En muchas ocasiones se habla de la eficiencia del equipo, pero deberíamos hablar más de la eficiencia del conjunto, dado que un buen sistema de gestión es tu mejor aliado para controlar y mantener el rendimiento esperado del equipo.

Para ello se implementan sistemas de control de consumo energético y de monitorización web, que además permiten poder llevar a cabo un mantenimiento preventivo.

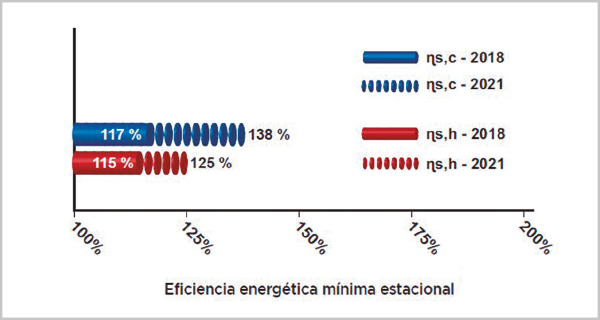

En cuanto a la normativa de Ecodiseño, para el próximo año se establecen nuevas exigencias en el rendimiento estacional de los equipos.

Exigencias que ya son una realidad para la gran gama de producto del mercado, pudiéndose incrementar con el empleo de compresores Inverter o ventiladores EC en la sección de condensación.

Si añadimos a la ErP, la reducción de las emisiones de CO2 y las cuotas de la norma F-GAS, se hace necesario el estudio de nuevas unidades con refrigerantes de transición, como el R-32 o el R-452b o incluso algunas variantes con R-513a.

Todo ello nos lleva a redefinir el término Roof top y empezar a denominarlos Air Handling Package Unit (Unidades de Tratamiento Compactas).

Esta expresión define las nuevas unidades modulares, que permiten disponer de diversas secciones de potencia para un mismo caudal de aire.

Pudiendo de esta forma ajustar la potencia sensible/latente de los equipos de producción a las demandas concretas de la instalación, permitiendo mantener los caudales ventilación y de filtración según normativa.

Por todos es conocido el cliché de los Roof Top como los equipos de cubierta para grandes volúmenes de aire y elevada potencia, siendo menos consideradas sus cualidades técnicas debido a su sencillez de montaje y su bajo coste

Por todos es conocido el cliché de los Roof Top como los equipos de cubierta para grandes volúmenes de aire y elevada potencia, siendo menos consideradas sus cualidades técnicas debido a su sencillez de montaje y su bajo coste