Unificar dos bombas de calor aire-agua en un solo chasis supone varias ventajas. En el aspecto económico, encontramos ahorros en el propio equipo, así como en su instalación. Y en el aspecto de espacio técnico constituye una única huella que suele agradecerse en cubiertas o zonas técnicas abarrotadas.

Su versatilidad, múltiples aplicaciones y alta eficiencia energética los hace adaptables a muchas instalaciones. Los rendimientos, por su diferenciada arquitectura frigorífica donde se pueden aprovechar la potencia de evaporación, la de condensación y ambas, pueden verse aumentados hasta valores de 4 y 5 en modo aerotermia y aún mayores en intercambios con agua.

El citado intercambio con el agua es especialmente óptimo, ya que las hace muy estables en su funcionamiento, por la propia inercia térmica del agua, y las mejores condiciones de funcionamiento en valores de presiones de evaporación y condensación. Los equipos condensados/evaporados por aire sufren los cambios meteorológicos de las estaciones y hacen fluctuar enormemente sus rendimientos.

Keyter dispone de la nueva gama Qu4tro donde se han optimizado, y añadido, funcionalidades a los equipos cuatro tubos tradicionales.

Cambio de modo de funcionamiento

Los cambios de modo se producen sin corte en la producción de agua fría o caliente al alternar el intercambio térmico entre intercambiadores de placas y baterías de aire.

Realización de desescarches

A diferencia de otros equipos, que los realizan mediante inversión de ciclo, los equipos Qu4tro de KEYTER los realizan mediante by-pass de gas caliente. La diferencia, muy notable, se basa en que al realizar una inversión de ciclo el depósito acumulador recibe una producción frigorífica contraria a la requerida, lo cual afecta al funcionamiento del sistema e implica un trabajo perdido. El by-pass de gas caliente, descargando la salida del compresor a la batería exterior, interrumpe la producción frigorífica sin afectar a la acumulación ni al funcionamiento del sistema.

Mantenimiento

Los interruptores de caudal de ambos lados de agua están desvinculados, por lo que se puede trabajar en un circuito hidráulico, cambio de valvulería, bombas… mientras el otro se encuentra trabajando. Incluso en sistemas agua-agua se puede realizar labores de mantenimiento al poder usar la batería exterior como comodín ante una avería del equipo. Por tanto, las reparaciones se pueden realizar con Impacto Cero.

Funcionamiento ininterrumpido – MODO AUTO

La versatilidad de la batería exterior como comodín ha sido optimizada para que si se detecta que una de las demandas de agua fría o caliente ha cesado, la demanda activa siga trabajando en modo aire-agua sin afectar al sistema, volviendo al modo agua-agua cuando la demanda vuelve a existir.

El uso típico, hasta ahora, se basaba en edificios con inversión térmica simultánea, diferente de la clásica inversión térmica sucesiva, zonas que requieren calor y zonas que requieren frío simultáneamente. Esta casuística se da en edificios con orientaciones muy marcadas este-oeste o norte-sur y con grandes superficies. El rendimiento de estos equipos es muy alto, se usa la condensación y la evaporación, la eficiencia energética es muy elevada. Su funcionamiento ha sido contrastado y de hecho los equipos de caudales de refrigerante variable lo han tomado como suyo realizando instalaciones a 3 tubos, con suministro simultaneo de frío y calor, que también han demostrado su alta eficiencia y funcionalidad.

Su funcionalidad como equipo agua-agua también ha sido muy aprovechado, con la ventaja de que, si se tenían problemas en la geotermia, intercambio con agua de pozo o con agua de mar… siempre se podía trabajar en modo aire-agua, asegurando el servicio. La Reglamentación también está de su parte, el nuevo RD 178/2021 hace mucho hincapié en el aprovechamiento de energías residuales y el fomento del District Heating.

Energías Residuales

Según las define RITE, una energía residual es una “energía inevitable generada como subproducto de un proceso principal”, por tanto, su existencia en procesos industriales es y será inevitable. Cualquier industria generará excedentes de agua fría o caliente, incluso agua a temperatura ambiente que podrá ser aprovechada térmicamente antes de su salida del proceso. Este tipo de energías residuales son una fuente de ahorro energético, hasta ahora muy desaprovechadas, pero que está en el foco de cualquier industria que pretenda bajar costes directos a su proceso productivo. Recordemos que las industrias deben pasar auditorias energéticas y esta forma de compensar emisiones es muy efectiva.

District Heating

El concepto de Distric Heating ha cambiado radicalmente, inicialmente la temperatura de distribución era muy alta, incluso 200°C. Poco a poco esta temperatura de distribución bajó para evitar las inmensas pérdidas térmicas que provocaba la circulación del agua. El concepto evolucionó, pasando de ser una red de distribución de agua fría o caliente que entraba hasta los edificios y que funcionaba como una red de intercambio de potencia con temperaturas de agua cercanas al ambiente, pérdidas mínimas, y que realiza el intercambio en una central para cada edificio. Las condensaciones y las evaporaciones recaen todas contra la misma agua, de forma que se compensan y de esta forma se intercambian entre los distintos edificios.

Hay dos formas de mejorar estas redes energéticas mediante un equipo QU4TRO de KEYTER:

En la distribución, como BdC aire-agua, para compensar el exceso de condensaciones o evaporaciones, dejando el agua del anillo en estado “neutro” térmicamente.

En los edificios, trabajando como una BdC agua-agua, y que en caso de caer el anillo, trabajando como una BdC aire-agua, en cualquiera de los dos modos posibles, refrigeración o calefacción. Llegado el caso, se podrían considerar, siempre que se pueda demostrar analíticamente, como renovables, por lo que pueden sustituir al campo solar térmico dejando mucho espacio disponible en las cubiertas.

Los equipos polivalentes QU4TRO de Keyter que se utilizan en instalaciones con demandas de calor y frío o simultaneas. Instalaciones con fancoils a 4 tubos por ejemplo.En instalaciones donde haya demandas de frío y calor, supondría la instalación de dos equipos, uno para la producción de agua fría y otro para la producción de calor. Esto supone una inversión mayor en la adquisición, instalación y el mantenimiento de los equipos. Con la utilización de un equipo polivalente, sólo tenemos que adquirir, instalar y mantener un único equipo en nuestra instalación, proporcionándonos la misma potencia que dos equipos dedicados uno a la producción de agua fría y otro a la producción de agua caliente y consiguiendo también un ahorro de energía eléctrica en consecuencia.

COMPOSICIÓN EQUIPOS POLIVALENTES QU4TRO DE KEYTER

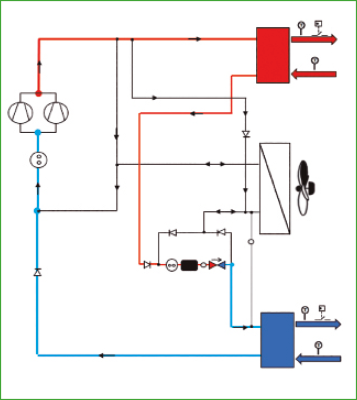

Estos equipos, están constituidos por los siguientes elementos:

• Intercambiador placas de frío.

• Intercambiador placas de calor.

• Batería de aletas y tubos.

• Compresor.

• Válvula de expansión.

• Solenoides con accionamiento eléctrico.

FUNCIONAMIENTO

Estos equipos poseen 3 modos de funcionamiento:

• MODO 1: FRIO

• MODO 2: CALOR

• MODO 3: FRIO+CALOR o RECUPERACION

Los modos de funcionamiento se establecen en función de las demandas de la instalación y estas son detectados por las sondas de regulación que poseen los equipos polivalentes QU4TRO de Keyter o mediante la selección por entradas digitales.

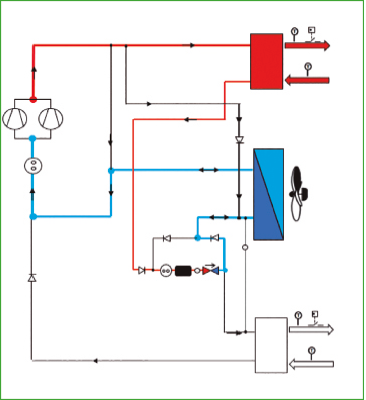

MODO 1: FRIO

En este modo el calor del agua de nuestra instalación es cedido al refrigerante a través del intercambiador de placas en el proceso de evaporación y el calor del refrigerante del proceso de condensación se transmite al caudal de aire en los intercambiadores de baterías de aire. Mediante la activación oportuna de los solenoides, hacemos conducir la descarga del refrigerante, en estado de gas a alta temperatura y presión, del compresor hacia el intercambiador de batería de aire.

En la batería se produce el cambio de fase a líquido del refrigerante mediante la condensación, en este proceso se produce la cesión de la temperatura del refrigerante al caudal de aire que atraviesa la batería, manteniéndose a alta presión el refrigerante. Finalizado el proceso de condensación del gas y transformado éste en líquido, se produce el efecto frigorífico en la válvula de expansión, debido a la perdida de presión que se ha producido en este elemento. La mezcla bifásica obtenida se conduce hasta el intercambiador placas de frío, donde el calor del agua es cedido al refrigerante y se produce el proceso de evaporación y se transforma a gas por completo.

Esta configuración nos permite tener parado el intercambiador placas de calor, para mantenimiento del circuito hidráulico de calor o el ahorro eléctrico del elemento que provoca el paso de agua, en este caso la bomba de circulación de agua caliente de la instalación.

En la imagen siguiente se puede ver el camino recorrido por el refrigerante en el circuito frigorífico y sus estados.

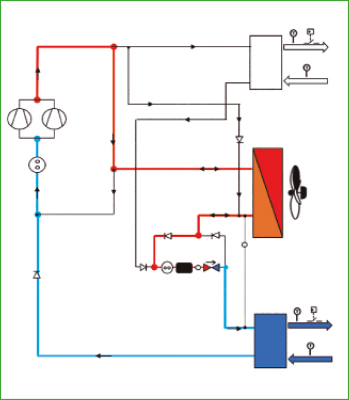

MODO 2: CALOR

En este modo el calor del refrigerante es cedido al agua de la instalación a través del intercambiador de placas en el proceso de condensación y el calor del caudal de aire se transmite en el proceso de evaporación al refrigerante en los intercambiadores de baterías de aire. Mediante la activación oportuna de los solenoides, hacemos conducir la descarga del refrigerante, en estado de gas a alta temperatura y presión, del compresor hacia el intercambiador placas de calor.

En ella se produce el cambio de fase a líquido del refrigerante mediante la condensación, en este proceso se produce la cesión de la temperatura del refrigerante al caudal de agua que atraviesa el intercambiador de placas, de igual forma que en el funcionamiento anterior. La mezcla bifásica obtenida se conduce hasta el intercambiador de batería de aire, donde el calor del aire es cedido al refrigerante y se produce el proceso de evaporación y se transforma a gas por completo.

Al igual que en el modo de funcionamiento anterior, podemos conseguir ahorros energéticos y tener la posibilidad de realizar tareas de mantenimiento.

En la imagen siguiente se puede ver el camino recorrido por el refrigerante en el circuito frigorífico y sus estados.

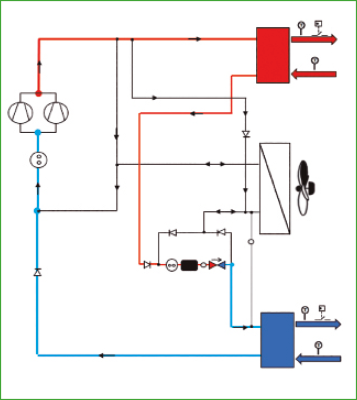

DESESCARCHE POR BYPASS

Estos equipos en modo CALOR, donde la evaporación del refrigerante se produce en el intercambiador de aire junto a temperaturas exteriores bajas, se puede producir congelaciones que provoquen la disminución del intercambio con el aire.

Al producirse la congelación del intercambiador de aire, provoca que el proceso de evaporación no se complete y haga que el equipo se pare por una alarma de baja presión.

Para evitar la parada por este fenómeno de congelación desde Keyter, utilizamos el DESESCARCHE por ByPass.

Este proceso consiste en pasar el refrigerante a alta temperatura y presión de la descarga del compresor por el intercambiador de aire, para producir el descongelamiento del intercambiador. La principal ventaja del desescarche por ByPass es que mientras se produce el descongelamiento del intercambiador, no enfriamos el agua caliente de la instalación.

Cosa que, si ocurre con un desescarche por inversión de ciclo, penalizando gravemente la eficiencia del proceso.

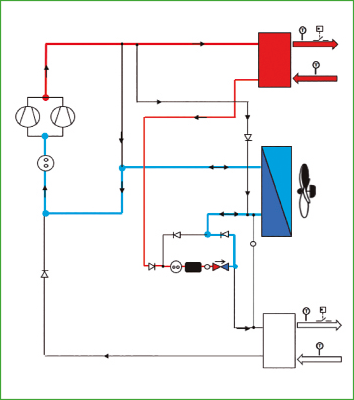

MODO 3: FRIO + CALOR

En este modo, el calor del refrigerante es cedido al agua de nuestra instalación a través del intercambiador de placas en el proceso de condensación y el calor del caudal de agua se transmite en el proceso de evaporación al refrigerante en los intercambiadores placas de frío. Mediante la activación oportuna de los solenoides, hacemos conducir la descarga del refrigerante, en estado de gas a alta temperatura y presión, del compresor hacía el intercambiador placas de calor.

En ella se produce el cambio de fase a líquido del refrigerante mediante la condensación, en este proceso se produce la cesión de la temperatura del refrigerante al caudal de agua que atraviesa el intercambiador de placas, manteniéndose a alta presión el refrigerante.

Finalizado el proceso de condensación del gas y transformado éste en líquido, se produce el efecto frigorífico en la válvula de expansión, debido a la perdida de presión que se ha producido en este elemento.

La mezcla bifásica obtenida se conduce hasta el intercambiador placas de frío, donde el calor del agua es cedido al refrigerante y se produce el proceso de evaporación transformándose a gas por completo.

Este modo es el más eficaz de los tres ya que producimos a la vez agua fría y agua caliente y por lo tanto con un solo equipo se abastecen las necesidades energéticas de nuestra instalación. En la imagen se puede ver el camino recorrido por el refrigerante en el circuito frigorífico y sus estados.

Los equipos polivalentes,

Los equipos polivalentes,