Introducción

1.1. SITUACIÓN ACTUAL. F-GAS Y ESCASEZ DE REFRIGERANTE

Si bien el primer reglamento de F-Gas (842/2006) supuso un ligero cambio en las prácticas de detección de gas refrigerante en las instalaciones frigoríficas y en los costes de mantenimiento de las mismas (especialmente en España a causa de la tasas a los refrigerantes HFC, agravadas a partir del 1 de Enero de 2017 al finalizar los períodos de gracia sobre las tasas), la aplicación de la enmienda del reglamento F-Gas (517/2014), y el HFC Phase-down que este reglamento impulsa, ha generado un muy sensible impacto desde Enero de 2018, con unos incrementos de costes del gas refrigerante que oscilan entre el 100% y el 500% durante solamente los últimos meses.

1.2. ACTUALES TENTATIVAS DE SOLUCIÓN

El sector de la refrigeración en general y el de los usuarios de los sistemas de refrigeración, en particular, se están enfrentando a dichas contracciones del mercado de refrigerantes sin alternativas claras, lo que significa un reto sin precedentes [1]. En concreto, las propiedades de miles de instalaciones orientadas a la refrigeración comercial e industrial, con tasas de fugas altas o muy altas (entre el 15% y el 35% anual [2]) requieren de grandes cantidades de refrigerante para mantener las instalaciones, y con ellas, sus modelos de negocio operativos.

Esto es especialmente preocupante cuando dichas instalaciones fueron diseñadas e implantadas durante los últimos diez años, no están todavía amortizadas y son plenamente operativas y eficientes, a pesar de su gran dependencia de refrigerante nuevo para compensar las altas tasas de fugas anuales.

El problema hoy se está enfocando tímidamente de dos modos: Por un lado se intenta disminuir los costes mediante la sustitución del refrigerante en las instalaciones por gases menos contaminantes, y por tanto, menos tasados. Por otro lado, se están empezando a implantar sistemas basados en otros refrigerantes, especialmente el CO2 y gases ligeramente inflamables A2L; y/o diseños basados en sistemas centralizados de CO2 transcrítico, en sistemas centralizados indirectos y en sistemas independientes [3].

Desafortunadamente, ambas aproximaciones al problema no son soluciones totalmente definitivas, eficientes o generalizables por el momento:

En primer lugar, los “retrofits” conllevan múltiples y sensibles costes. Un ejemplo típico es la sustitución del gas R404A (uno de los más contaminantes) por R448A o R449A. Para que el “retrofit” funcione correctamente, además de reemplazar todo el gas de la instalación, con su coste asociado, es necesario también limpiar por completo la instalación, cambiar filtros de refrigerantes, cambiar los lubricantes y sus filtros, cambiar los válvulas de seguridad y, si se desea conservar la eficiencia del sistema, cambiar todos los sistemas de expansión para ajustarse a las especificidades de los nuevos gases, con deslizamientos muy importantes, de hasta 6ºC. Sin embargo, incluso con todas estas inversiones, los “retrofits” no permiten alcanzar los niveles de capacidad de los diseños originales y las instalaciones pueden llegar a perder algunos puntos de eficiencia. Más preocupantemente, gases como el R448A y R449A son mezclas que tienen una composición entorno al 75% de HFC y, por consiguiente, están igualmente sujetos a los cambios impuestos por el HFC Phase-Down. Ello explica que, por ejemplo, el R448A haya sufrido una inflación del 70% en los últimos meses y todo hace pensar que este tipo de gases (mezclas HFC y HFO) alcanzarán los precios del R404A o incluso superiores hacia 2021, cuando un nuevo recorte del HFC Phase-Down entrará en vigor. Desde este punto de vista, pues, parece que los “retrofits” pueden tener un recorrido muy corto, a pesar de suponer una inversión notable.

Por otro lado, la implantación de sistemas alternativos no basados en HFC supone, de entrada, un reto tecnológico. Por ejemplo: el CO2 transcrítico empieza a producir sus primeras versiones con cierto nivel de viabilidad y eficiencia en el sur de Europa, utilizando sistemas de eyectores, compresión paralela y aspectos tecnológicos que, en ningún caso, son todavía habituales en el parque de instaladores e ingenierías del sector [3]. Obviamente, y más allá de la capacidad de adaptación tecnológica del sector hacia estos nuevos sistemas, la implantación de sistemas libres de HFC implican el desmantelamiento de los sistemas actuales (estén amortizados o no) y la instalación de sistemas de refrigeración claramente más caros y complejos que los existentes [3,4], basados en refrigerantes HFC. Dichas inversiones, como es lógico, son de difícil ejecución en un tiempo tan corto, especialmente para grandes usuarios de la refrigeración, como por ejemplo cadenas de supermercados e hipermercados, propietarios de miles de instalaciones. Es pues necesario destacar que son necesarios dos aspectos para que dicha aproximación al problema sea viable: a) que exista una tecnología no basada en HFC de fácil acceso dentro del sector profesional, viable, competitiva y eficiente y b) que exista un período para que los usuarios puedan planificar sus inversiones en el cambio tecnológico sin suponer ajustes financieros críticos. A 2018 se puede afirmar que no se dan ninguna de las dos condiciones en Europa, máxime cuando a partir de 2020 no se permitirá (reglamentariamente) mantener instalaciones con, por ejemplo, R404A y R507 mediante refrigerante nuevo (virgen).

1.4. ESTRUCTURA DEL ARTÍCULO

El artículo se estructura del siguiente modo: En la sección 2 se define el sistema de detección prematura, sus componentes y principales funcionalidades. En la sección 3 se analizan las fugas de refrigerante en instalaciones de refrigeración: sus causas, consecuencias, distribución y análisis teórico-experimental de las mismas. En la sección 4 se presenta la interacción del sistema de detección prematura de fugas en aplicaciones de refrigeración, resaltando las principales cualidades y principales procedimientos necesarios. Finalmente la sección 5 concluye el artículo resumiendo los principales puntos.

SISTEMA DE DETECCIÓN PREMATURA. COMPONENTES:

El sistema de detección prematura está compuesto de 3 partes fundamentales: (a) la detección prematura, (b) los medios de conectividad que permiten transportar los datos hasta (c) el centro de computación, donde se centralizan y registran los datos y se generan los indicadores de gestión, entre otros. Dichos bloques se analizan por separado en las siguientes subsecciones.

2.1. DETECCIÓN DE GAS. DEFINICIONES TÉCNICAS

El sensor es un elemento fundamental en cualquier sistema de detección directo de gases, encargado de detectar y/o medir la concentración de gas en un espacio. En esta sección se revisan brevemente las tecnologías de detección más habituales en la refrigeración, haciendo especial énfasis en la tecnología NDIR, utilizada en el sistema de detección en consideración.

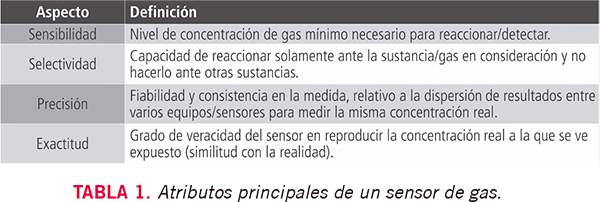

Para ello, se debe primero definir los atributos más importantes de los sensores de detección de gas, que se recogen en la Tabla 1:

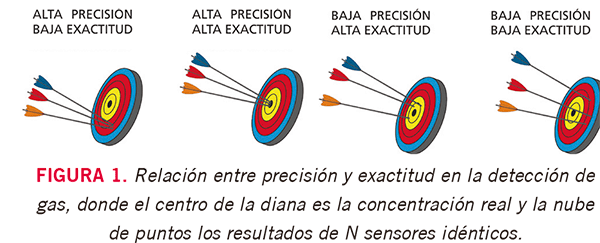

La relación entre precisión y exactitud, generalmente ambigua, se muestra en la Figura 1:

2.1.1. Breve análisis de tecnologías de detección

En el campo que nos ocupa (centrado fundamentalmente en refrigerantes del tipo HFC, HFO y CO2) existen varias tecnologías válidas para la detección y medición:

• Tecnología EC (Electro Chemical)

• Tecnología SC (Semi-Conductor)

• Tecnología NDIR (Non Dispersive InfraRed).

La tecnología Electroquímica (EC) es muy adecuada para gases tóxicos (como CO y NO2) y también para el amoníaco (NH3), aunque este último también puede detectarse con tecnología semi-conductora (SC). Es por ello que en el campo de la refrigeración destacamos y analizamos dos de las tecnologías citadas: La tecnología SC (Semi Conductor) y la tecnología NDIR (Non Dispersive Infra Red).

2.1.2. Breve análisis de la tecnología semi-conductora

El entorno de la refrigeración comercial e industrial ha utilizado históricamente la tecnología semi-conductora para la detección de gas. Es la tecnología más accesible por costes y disponibilidad y es perfectamente válida para mostrar alarmas por debajo de los límites prácticos marcados legalmente [11]. Es por lo tanto una válida herramienta de seguridad para las personas.

En cambio, sus características constructivas y operativas, le confieren muy poca selectividad y una precisión reducida, por lo que no son aptos para reaccionar fiablemente ante bajas o muy bajas concentraciones. Como el lector en seguida entenderá, estas cualidades son imprescindibles para la detección prematura de gas refrigerante y es, consecuentemente, una tecnología no válida para este tipo de sistemas de detección.

2.1.3. Análisis de la tecnología NON DISPERSIVE INFRA-RED (NDIR)

Los sensores NDIR están compuestos por un emisor de energía en el espectro infrarrojo, un receptor y una cámara (pequeño volumen) de análisis entre ambos. Los gases en general y los refrigerantes en particular tienen unas características moleculares que hacen que vibren (y así absorban energía) más o menos fácilmente a distintas longitudes de onda en el espectro infrarrojo. De la diferencia de energía entre la emisión y la recepción se obtiene la concentración (ppm en volumen) del gas objetivo, puesto que dicho déficit de energía es causado por la presencia del gas que vibra (y absorbe energía) a dicha longitud de onda.

Del principio de funcionamiento del sensor se puede deducir una de las grandes cualidades de esta tecnología: su selectividad. En efecto, es relativamente sencillo estudiar el gas refrigerante y determinar en qué longitud de onda sus enlaces moleculares son más absorbentes (lo que se denomina el fingerprint del gas). El uso de filtros para centrar la emisión infrarroja del emisor a dicha longitud de onda cierra la posible interferencia de otros gases y, por consiguiente, reduce enormemente las falsas alarmas producidas por otras sustancias.

Adicionalmente, los sensores NDIR (y sus transmisores asociados) presentan otras ventajas que son relevantes en la detección de fugas de gas refrigerante:

• Son precisos.

• Son exactos y además admiten procesos de calibración y puesta a cero.

• Son sensibles, con límites de detección por debajo de 10 ppm.

• Son estables y duraderos (life-span > 7 años)

Su principal desventaja es su sensibilidad a pequeños cambios geométricos durante su instalación (una orientación distinta a la de calibración original o una pequeña deformación del canal óptico pueden generar un offset apreciable). Es por ello que es necesario resetear el cero del sensor en su posición y temperatura final de instalación, especialmente para la detección de fugas de gas refrigerante, cuando el valor de cero ppm es muy significativo, como indicativo de la existencia de fuga.

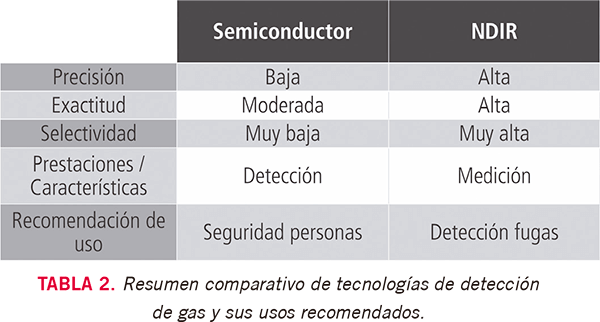

2.1.4. Resumen comparativo: sc vs ndir para detección de fugas de gas refrigerante

Como comentado anteriormente, la detección de fugas de gas refrigerante requiere fundamentalmente cuatro cualidades esenciales: sensibilidad, precisión, exactitud y selectividad,

La sensibilidad permite detectar pequeñas concentraciones, lo que puede ser relevante en volúmenes de análisis grandes. La precisión y exactitud son fundamentales para dimensionar la gravedad de la fuga. En efecto, si se correlaciona la volumetría del transmisor (volumen aproximado del espacio donde se encuentra el transmisor) con el valor de concentración leído, se puede fácilmente estimar si la fuga es leve, grave o muy grave. Este aspecto de computación, como se describirá en la siguiente sección (2.2), es el que permite obtener indicadores de gestión de las fugas, priorizando su localización final y/o reparación. Finalmente, la selectividad permite dar robustez y fiabilidad al sistema de detección, puesto que en un altísimo porcentaje, las lecturas detectadas responderán a fugas reales que deben ser reparadas , evitando falsas alarmas que supondrían, primero, pérdida de recursos y tiempo en la búsqueda de la misma y, finalmente, pérdida de confianza en el sistema.

Para resumir dichos aspectos y en visión comparativa de las distintas tecnologías de sensor en el campo de la refrigeración, se presenta la Tabla 2 a modo de sinopsis:

PLATAFORMA DE CÁLCULO/CLOUD

2.2.1. Definición de las funciones de la plataforma de cálculo/cloud

Otra de las partes esenciales del sistema de detección prematura es la plataforma de cálculo o cloud. En efecto, la sola detección de gas refrigerante, incluso si se realiza con transmisores dotados de sensores muy sensibles y precisos, no es suficiente para resultar efectiva. Por un lado la detección sin registro y post-proceso requiere tener un contacto visual directo y continuo con el sensor para poder actuar en el momento de la fuga, lo que a la práctica no es posible. Por otro lado, el valor de concentración no es suficiente para discernir la gravedad de la fuga o incluso su existencia en la zona sin más información que solamente la concentración del sensor.

Es por ello que una plataforma de registro, monitorización y cálculo es necesaria para que el sistema sea totalmente efectivo. En concreto, las funciones principales de la plataforma son las siguientes:

• Comunicación con los transmisores y comprobación de su estado.

• Lectura y registro de concentraciones de gas por transmisor.

• Proceso y cálculo de las concentraciones observadas en su aplicación.

• Sistema de alarmas personalizable por cada transmisor y/o zona y/o agrupación en función de la gravedad de la fuga.

• Registro histórico de concentraciones y fugas por zona/transmisor y correlación con otros eventos o períodos del día/mes/año.

• Auditoría sobre las acciones realizadas después de las alarmas (envío personalizado, acuse de recibo, fecha y hora, etc.).

• Generación de ficha de control de fugas. Anotación y registro de acciones realizadas sobre las fugas detectadas (autoría, fecha, detalles fotográficos de la reparación, etc.) tal y como requerido por la IF-17 del Reglamento de Seguridad de Instalaciones Frigoríficas (sección 2.5.2 punto m) donde se requiere indicar fecha, resultados, zona y causa de fuga, si la hubiera, así como la identificación del profesional acreditado que haya realizado la revisión/reparación.

La capacidad de la plataforma de cálculo de procesar y almacenar datos resulta una herramienta muy valiosa para poder gestionar las fugas, priorizar órdenes de reparación y mantener un registro estructurado y comparable entre zonas, centros, etc. y sus pertinentes acciones correctoras en formato de registro controles de fugas tal y como exigido por normativa [11].

2.2.2. Concepto ipf e indicadores de gestión

El indicador más importante de los obtenidos mediante la plataforma de cálculo es el Índice de Potencial de Fuga. Como su nombre indica, el objetivo del IPF es categorizar en base a unidades de interés de la propiedad (masa de refrigerante) el potencial de la fuga localizada por el sistema en tiempo real. Para ello, es necesario que la propiedad del sistema introduzca como parámetro la volumetría tipo donde se encuentra cada transmisor. El IPF retornará la masa de refrigerante que potencialmente se perdería asumiendo que el comportamiento de fuga detectado será constante en el año que sigue a su detección si no se produce ninguna acción correctora.

Así, el IPF es un indicador que permite categorizar las fugas de refrigerante en función del impacto directo en la carga de refrigerante de la instalación, lo que es equivalente a su impacto operativo (riesgo de disponibilidad del frío en kg de refrigerante perdido al año) y económico (€/año).

Conocer los indicadores IPF de varias fugas que aparezcan simultáneamente en el mismo o distinto centro permite alertar con distintos grados de gravedad y priorizar las reparaciones entre urgentes y no urgentes.

Obviamente, para que el indicador sea representativo, es imprescindible introducir la volumetría y tipología de la zona que se está midiendo, puesto que dependiendo de la misma, concentraciones idénticas pueden significar distintas tipologías de fuga y, consecuentemente, distintos IPF con gravedades muy dispares. Ver secciones 3 y 4 para más información al respecto.

PLATAFORMA DE CÁLCULO/CLOUD

2.3.1. IOT: CONECTIVIDAD GLOBAL

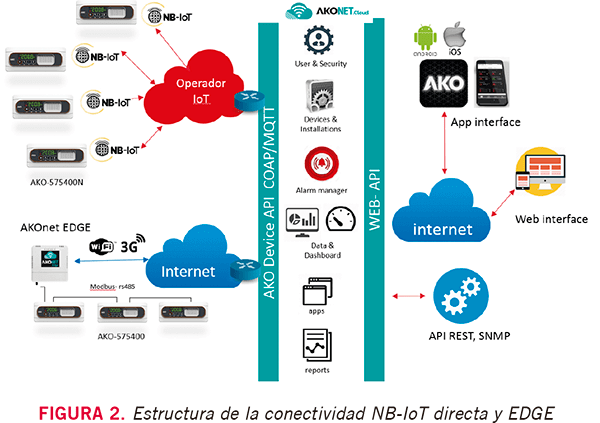

La primera alternativa de comunicación se basa en la conectividad directa a internet de cada uno de los transmisores de gas instalados en la instalación de refrigeración. Para ello se utilizan las incipientes tecnologías NB - IoT (Narrow Band - Internet of Things). Como el lector supondrá, esta alternativa tecnológica permite conectar directamente, sin cables y continuamente utilizando redes de datos móviles comerciales, el transmisor de gas con el centro de computación, que en este caso se ubica directamente en un servidor en Internet, popularmente denominado como “cloud”. Las ventajas específicas del Narrow Band IoT se basan en su robustez, capaz de llegar incluso a dos niveles bajo tierra utilizando redes móviles existentes.

En el cloud se realizan todos los cálculos y parametrizaciones necesarias para registrar, reportar, informar y dar soporte a la gestión de la detección de fugas para distintas instalaciones, como se describirá en más detalle en la sección 4.

Esta alternativa tiene dos ventajas obvias: Por un lado elimina la necesidad de construir un bus físico de comunicaciones que enlace todos los transmisores en la instalación frigorífica. Por otro, la información se traslada directamente a internet utilizando la tecnología NB-IoT. Este último punto tiene más derivadas favorables, puesto que por un lado no es precisa ningún tipo de coordinación con los recursos IT de la propiedad para llevar las alarmas a internet (vía mail, por ejemplo) y, además, el propio cloud puede centralizar varias instalaciones frigoríficas de distintas zonas o países, además de ser accesible con cualquier dispositivo (PC, móvil, Tablet, etc.) y obviamente visible para cualquier sistema de gestión de la información e incluso de control de la propiedad.

2.3.2. EDGE: BUS LOCAL/CLOUD

Una segunda alternativa que puede resultar interesante es la de combinar un bus local de comunicaciones utilizando protocolos Modbus y un bus de RS-485, centralizadas en una plataforma de recolección de datos local que enlace directamente con el cloud, donde se realizan los cálculos y se produce la información, alarmas y gestiones pertinentes.

La tradicional construcción de un bus de comunicaciones enlazando todos los transmisores de gas, es una aproximación más básica al concepto de sistema conectado, presentando limitaciones y ventajas. Las limitaciones se basan en la necesidad de extender un bus de comunicaciones en la instalación de refrigeración de la propiedad. Esto requiere típicamente de cientos de metros de cableado y la construcción de nodos de comunicación que, generalmente, son puntos de riesgo que pueden complicar la puesta en marcha del sistema. Por el contrario, esta alternativa permite utilizar transmisores sin la funcionalidad NB-IoT, pudiendo ser más competitivos (dependiendo del tamaño y coste de la instalación) en costes de adquisición y operativos, mientras mantiene todos los beneficios de ubicar los datos en internet (cloud), donde se genera la información y accesibilidad de interés.

Ambas alternativas se muestran esquemáticamente en la Figura 2.

ANÁLISIS DE LAS FUGAS DE GAS REFRIGERANTE

Una vez se ha definido completamente el sistema de detección prematura de gas refrigerante, sus componentes y funciones, se deben analizar las fugas de gas refrigerante para asegurar el éxito de la instalación y uso del sistema. Ello dependerá de la correcta y suficiente (en cantidad) instalación de transmisores conectados. Como es fácil de entender, una instalación frigorífica con, por ejemplo, un solo transmisor detectará solamente las fugas que se den en la volumetría de dicho transmisor, dejando el resto de la instalación sin sistema de detección.

Es por ello que entender las causas, distribución de fugas a lo largo del circuito frigorífico, gravedad y comportamiento de las mismas es esencial para correctamente ubicar suficientes (no excesivos) puntos de control (transmisores) y, así, obtener una máxima disponibilidad de la instalación frigorífica y un suficientemente rápido retorno de la inversión.

3.1. CAUSAS DE LAS FUGAS DE GAS REFRIGERANTE

Las instalaciones frigoríficas que funcionan con el ciclo por compresión de vapor, necesitan de un fluido refrigerante que circula por su interior. Este fluido cambia de estado en el interior de la máquina frigorífica, pasando de vapor a líquido en el condensador y de líquido a vapor en el evaporador. Debido a las características necesarias en un refrigerante, se dan las siguientes circunstancias:(i) los refrigerantes tiene estado gaseoso (vapor) a la presión y las temperaturas ambientes habituales; (ii) el refrigerante confinado en la instalación frigorífica (o envase de refrigerante) se encuentra normalmente a una presión superior a la presión atmosférica.

Estas dos circunstancias conducen a la inexorable conclusión que, ante un fallo, por pequeño que este sea, en la estanqueidad del sistema frigorífico, se producirá emisión de refrigerante a la atmósfera, lo que llamamos comúnmente “una fuga”.

La estanqueidad total de un sistema frigorífico durante toda su vida útil es muy difícil de conseguir, ya que existen variaciones de presión y temperatura, vibraciones y acciones de mantenimiento que pueden alterar la estanqueidad inicial del sistema.

Concretamente, recientes estudios [5] indican que la degradación de la estanqueidad original de la instalación responde mayoritariamente hasta a nueve causas diferenciadas, entre otras:

1. Soldaduras imperfectas

2. Aprietes imperfectos (insuficientes o excesivos) de tuercas y tornillos

3. Tapones de válvulas no instalados

4. Incompatibilidad de elementos mecánicos con los aceites de lubricación (retrofit)

5. Vibraciones cerca de los compresores

6. Dilataciones térmicas (en especial en evaporadores, desescarches)

7. Corrosión con productos alimenticios (muebles, islas, murales refrigerados, etc.)

8. Contacto de metales (cobre-hierro) causando abrasión y/o corrosión galvánica

9. Mala suportación de tuberías y estrés mecánico

3.2. DISTRIBUCIÓN Y TIPOLOGÍA DE LAS FUGAS DE GAS REFRIGERANTE EN INSTALACIONES DE REFRIGERACIÓN COMERCIAL

Las causas de las fugas de gas refrigerante en instalaciones frigoríficas han sido analizadas en la sección anterior. Dicho análisis es relevante para resolver y/o evitar futuras fugas mediante mantenimiento preventivo e incluso optimizando diseños. Para lo que atañe a sistemas de detección prematura es todavía más interesante el estudio de probabilidad sobre la distribución/ubicación de las fugas a lo largo del circuito frigorífico, puesto que este análisis permite establecer un criterio para ubicar puntos de control (transmisores) lo que definirá en buena medida la magnitud y coste del sistema de detección.

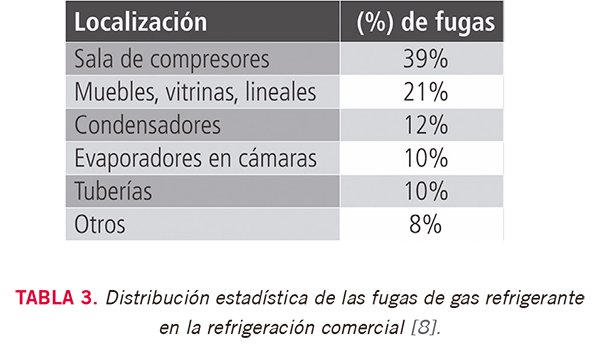

Obviamente, no es posible definir con certeza donde ocurrirán las fugas para cada centro, puesto que su naturaleza es probabilística, viéndose afectada por múltiples vectores, como se ha indicado en la sección previa. La tipología de la instalación frigorífica, diseño, edad, mantenimiento, gas utilizado, etc. son factores que alteran las probabilidades de fuga. Es por lo tanto muy posible que el lector tenga una propia percepción de la ubicación de las fugas de refrigerante, basados en su conocimiento y experiencia en sus propias instalaciones. Desde un punto de vista meramente estadístico, luego generalista, se presenta un análisis realizado sobre todos los centros de una cadena de supermercados (refrigeración comercial) en [8], que se presenta en la Tabla 3.

En media, según [8] el grueso de las fugas se concentra en sala de compresores, muebles refrigerados, condensadores y cámaras, lo que coincide de un modo bastante general con los resultados e informaciones en campo que se han obtenido durante los últimos meses por parte de AKO.

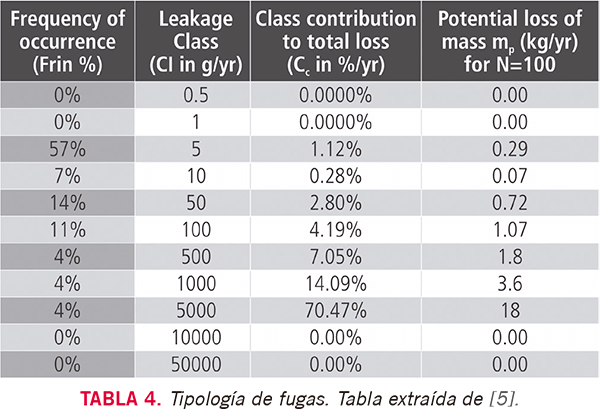

Por otro lado, no todas las fugas tienen la misma importancia. En el estudio [5] se presenta un análisis indicando que las fugas a partir del 1 gramo/hora significan más del 70% del gas fugado en una instalación, a pesar de representar solamente alrededor del 8% de las fugas totales, como se observa en la Tabla 4. Es pues fundamental invertir los esfuerzos en detectar fugas a partir de entre 1 y 2 g/h, siendo poco efectivo intentar encontrar todas las fugas por debajo de esos valores.

3.1. CONSECUENCIAS DE LAS FUGAS DE GAS REFRIGERANTE

Las fugas de refrigerante tienen consecuencias en cuatro aspectos diferenciados, aunque relacionados entre sí: (a) funcionamiento frigorífico, (b) económico, (c) medioambiental y (d) seguridad.

3.3.1. Consecuencias para el funcionamiento frigorífico

Los sistemas frigoríficos de pequeño tamaño con capilar, sin recipiente de líquido, son sistemas frigoríficos de “carga crítica”, ya que cualquier pérdida de refrigerante se traduce inmediatamente en una falta de alimentación de refrigerante al evaporador, disminuyendo inmediatamente la potencia frigorífica, aumentando el consumo del compresor, y llegando rápidamente a una situación en la que el sistema frigorífico no puede mantener la temperatura del recinto refrigerado.

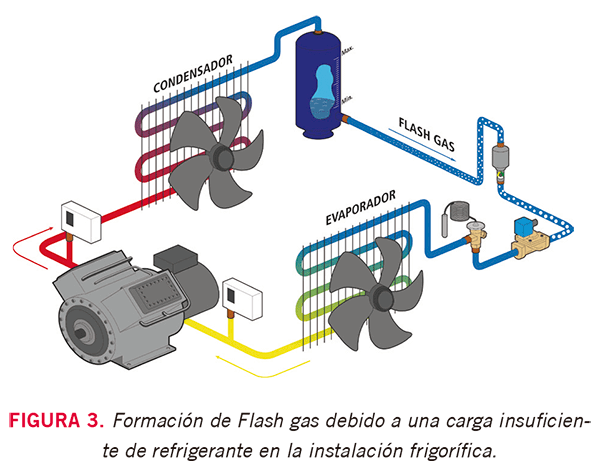

En los sistemas frigoríficos con recipiente de líquido y válvula de expansión (los más habituales en sistemas de refrigeración comercial e industrial), los síntomas de la falta de refrigerante no se manifiestan hasta que se llega a un determinado nivel mínimo de refrigerante en el recipiente. Por debajo de este nivel, por efecto vórtice, empiezan a entrar burbujas de gas en la línea de líquido y se detectan dichas burbujas en el visor de líquido.

Cuando esto sucede, la eficiencia del sistema empieza a deteriorarse, ya que las burbujas de gas en la línea de líquido (el llamado flash-gas) disminuyen la capacidad de las válvulas de expansión, aumentan el recalentamiento de los evaporadores y aumentan el tiempo de funcionamiento de los compresores para llegar a la consigna de temperatura. Por tanto, el consumo de energía del sistema aumenta. Ver Figura 3.

A partir de ese momento, si la fuga sigue aumentando, llegará un momento en el que las presiones del sistema disminuirán y no se alcanzará la temperatura de consigna deseada en los servicios frigoríficos (falta de refrigeración).

En el caso de centrales frigoríficas, típicamente, el servicio más alejado es el que primero muestra los síntomas de la falta de refrigerante, con una dificultad evidente para llegar a su temperatura de consigna.

3.3.2. Consecuencias económicas

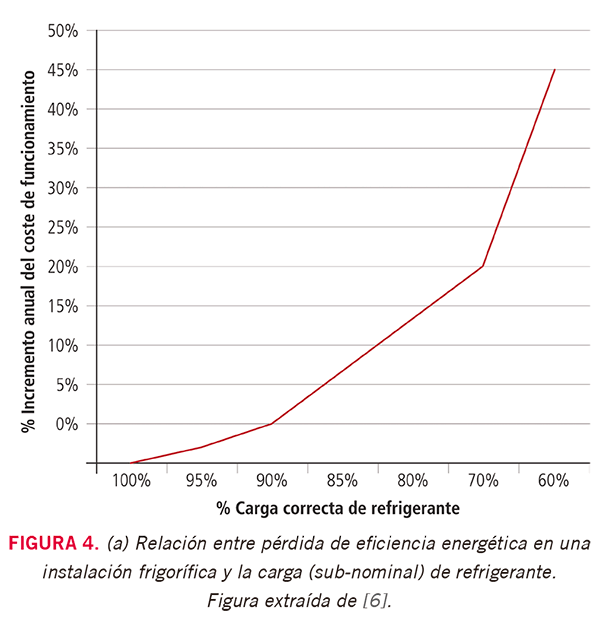

Como ya se ha visto, las fugas de refrigerante disminuyen la calidad del refrigerante que llega a los servicios evaporadores. Ello, como es lógico, aumenta el consumo energético del sistema frigorífico, aumentando el coste económico de su funcionamiento, mayoritariamente debido al flash-gas y al excesivo recalentamiento que este conlleva. Por ejemplo, un sistema de refrigeración comercial con un 80% de la carga de refrigerante nominal consume un 15% adicional de energía, en media. En la Figura 4 se observa la evolución del aumento de coste de funcionamiento de la instalación frigorífica con el porcentaje de gas perdido o fugado por la instalación, según [6]. Esto efecto es especialmente relevante en la actualidad, cuando la mayoría de centros trabajan a cargas muy inferiores a las nominales para poder advertir cualquier fuga inmediatamente. El uso de un sistema de detección prematura puede evitar este efecto al permitir trabajar con cargas nominales, lo que confiere una ventaja adicional al sistema de detección prematura.

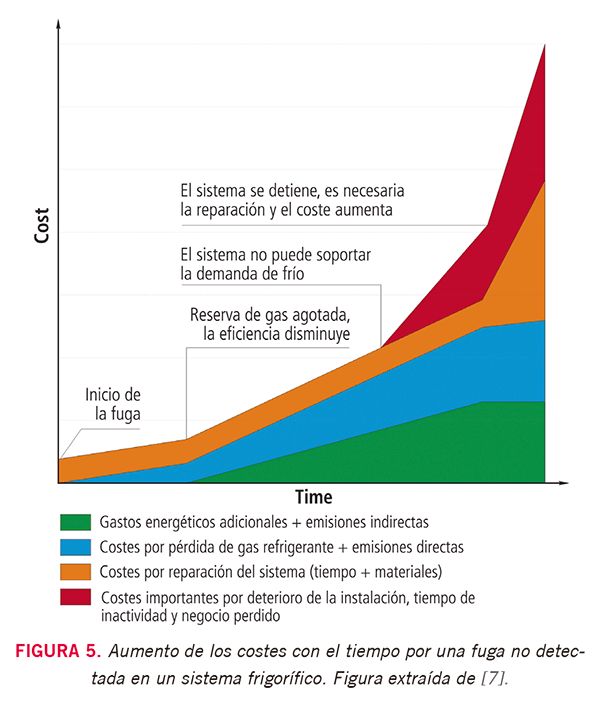

Otros costes económicos asociados, recogidos parcialmente en la Figura 5, son los siguientes:

• Coste del refrigerante recargado, al que se suman las tasas asociadas (por ejemplo, cada kg de R404A cuenta con una tasa de 58,83€ (a partir 1 de Septiembre 2018).)

• Coste de la reparación de fugas.

• Coste por posibles pérdidas de mercancía debido a la rotura de la cadena de frío.

• Coste de cese (temporal) de actividad económica a causa de falta de refrigeración.

3.3.3. Consecuencias medioambientales

Los refrigerantes más utilizados en la actualidad tienen, como es el caso de los HFC, contribución al calentamiento global (el llamado efecto invernadero). Su contribución directa al mismo, que se produce en caso de liberación a la atmósfera, se mide con el factor llamado PCA (Potencial de calentamiento atmosférico) también conocido como GWP (del inglés, Global Warming Potential).

En efecto, las moléculas de hidrógeno, flúor y carbono que componen los refrigerantes HFC actúan en la atmósfera análogamente a moléculas de CO2, absorbiendo e irradiando la radiación térmica de la superficie planetaria de nuevo hacia la Tierra, lo que es conocido como efecto invernadero y que juega un rol principal en el calentamiento global. La gran estabilidad de dichas moléculas HFC hace que puedan permanecer en la atmósfera durante largos o muy largos períodos de tiempo, de órdenes de varias décadas e incluso siglos, significando un problema de larga duración para el medioambiente. Es por ello que el PCA indica el equivalente en kg de CO2, en términos de calentamiento global, cuando se libera 1 kg del refrigerante considerado.

Por ejemplo, 1 kg de R404A emitido a la atmósfera equivale a 3800 kg de CO2 emitidos. Dicho dato tiene en cuenta su actividad de absorción e irradiación térmica así como el tiempo de estabilidad en la atmósfera durante el cual dicha actividad de “efecto invernadero” está presente.

También existe un efecto medioambiental indirecto, debido al aumento del consumo eléctrico, ya analizado, cuando se produce una fuga. Efectivamente, la generación de electricidad también emite CO2 de efecto invernadero.

La magnitud llamada TEWI (Total Equivalent Warming Impact) recoge los efectos directo e indirecto, sobre el calentamiento de la Tierra, producidos por el funcionamiento de un sistema frigorífico. Por tanto, una fuga en una instalación frigorífica aumenta el TEWI de la misma.

3.3.3. Consecuencias para la seguridad

Una fuga de refrigerante en un espacio cerrado representa un peligro potencial para las personas ya que pueden provocar somnolencia, pérdida de consciencia e incluso asfixia (por desplazamiento del oxígeno) en concentraciones elevadas.

En la actualidad, el aumento del uso de refrigerantes de bajo GWP (gracias a su baja estabilidad en la atmósfera) comporta, precisamente a causa de dicha baja estabilidad, ciertos grados de inflamabilidad, correspondientes a los grupos A2L, A2 y A3. Estos gases representan un desafío para la seguridad de dichas instalaciones en caso de fugas. El riesgo de inflamabilidad, si no se trata convenientemente, puede poner en peligro la seguridad de personas y bienes.

DETECCIÓN Y GESTIÓN DE LAS FUGAS DE GAS REFRIGERANTE MEDIANTE EL SISTEMA CONECTADO DE DETECCIÓN PREMATURA

Una vez definidos el sistema de detección prematura y sus componentes y expuestas brevemente las causas y consecuencias de las fugas de gases refrigerantes, la última pieza del puzle consiste en definir las características técnicas fundamentales del sistema y sus componentes; los protocolos de actuación que consigan ejecutar tareas de supervisión y reparación que sean efectivas y, finalmente, todas aquellas consideraciones que permitirán minimizar las pérdidas de refrigerante de las instalaciones.

Para ello es fundamental diseñar una experiencia de uso entre la propiedad y/o mantenedor y el sistema. El sistema debe estar (a) bien dimensionado, (b) ser fiable, evitando falsas alarmas que pudieran reducir la rigurosidad de las necesarias acciones posteriores a las recepciones de las alarmas. El sistema debe ser (c) sensible, para poder detectar el máximo de fugas relevantes y siempre antes de que supongan una pérdida apreciable para la propiedad. El sistema debe ser (d) preciso, categorizando correctamente la gravedad de varias fugas que puedan aparecer simultáneamente, con lo que a los atributos de detección de fugas se le pueden sumar atributos de gestión de las reparaciones necesarias. Y finalmente el sistema debe ser (e) usable y permitir un flujo de información accesible, manejable y efectivo.

Describimos en las siguientes secciones qué atributos construyen dichas cualidades y por qué son esenciales, para finalmente describir los procesos generales que deben acompañar al seguimiento del sistema, haciendo de su uso una herramienta efectiva antes las fugas de gas refrigerante.

4.1. DIMENSIONADO DEL SISTEMA

4.1. DIMENSIONADO DEL SISTEMA

La cantidad final de transmisores a instalar dependerá de la especificidad del sistema frigorífico en cuestión, su carga de refrigerante y su coste y la información estadística de la distribución de fugas presentada en la sección 3.2. Obviamente, a mayor número de puntos de control la probabilidad de detectar fugas aumentará, aunque también lo hará el coste del sistema. Un buen compromiso entre ambos vectores (efectividad/coste) generará los retornos de inversión más rápidos. Generalmente, salas de compresores, cámaras y muebles refrigerados son puntos recomendables por ese orden. Se muestran algunas instalaciones en la Figura 6.

4.2. SELECTIVIDAD: FIABILIDAD DEL SISTEMA

Un aspecto muy importante a subrayar en este tipo de sistemas es la selectividad o capacidad de reaccionar únicamente ante el gas objetivo. Como ya introducido en el capítulo 2, la tecnología NDIR permite definir el “finger print” de cada gas y, por lo tanto, reaccionar únicamente cuando dicho gas aparece en el ambiente. Este punto es especialmente relevante porque es drásticamente distinto a los detectores basados en tecnología semi-conductora, especialmente sensible a otras sustancias. Las falsas alarmas, producidas por concentraciones de alcohol, etileno, gases producidos en fermentaciones o productos de limpieza, por nombrar algunos, son moderadamente habituales en detección mediante sensórica semi-conductora. Como el lector podrá apreciar, un sistema poco selectivo ideado para detectar muy pequeñas concentraciones de gas refrigerante estaría frecuentemente generando falsas alarmas, por lo que la selectividad es un aspecto básico en este sistema.

4.3 SENSIBILIDAD: DETECCIÓN PREMATURA

Como se ha repetido varias veces a lo largo del artículo, la sensibilidad del equipo es esencial para que el sistema sea capaz de detectar pequeñas concentraciones.

Se observa que es posible alcanzar valores de concentración suficientemente grandes (superiores a 2000 ppm) bajo fugas pequeñas (del orden de gramos en el orden de horas) solamente para volumetrías muy pequeñas (del orden de pocos litros) y/o que los recintos sean estancos (herméticos). Como conocido, no se da generalmente ninguna de las dos condiciones en el marco de la refrigeración comercial e industrial, por lo que es necesario poder medir con fiabilidad valores incluso inferiores a 10 ppm para la detección de pequeñas fugas.

Así mismo, si las condiciones de tránsito y difusión a través de los cierres de la volumetría en cuestión son importantes, es incluso posible que grandes fugas (roturas, accidentes) no generen altas concentraciones a causa del gran “mixing” del refrigerante en el aire, lo que genera altas diluciones, luego imposibles de detectar si no es a valores de concentración muy bajos. Esta fenomenología es habitual en centros de refrigeración industrial como centros logísticos, donde los espacios son fácilmente superiores a 5000 m3. En efecto, a pesar de que el valor de fuga sea muy importante, la dilución y salida del refrigerante de la volumetría de análisis también lo es, con lo que la acumulación genera concentraciones muy pequeñas.

Es pues fundamental subrayar que la sensibilidad del sensor juega un papel crucial en un sistema de detección en general y de detección prematura, en particular.

4.4 PRECISIÓN: RELACIÓN CON EL ÍNDICE POTENCIAL DE FUGA (IPF)

Como indicado en la sección 2.2.2, para poder categorizar las fugas, es necesario utilizar criterios o indicadores de negocio y no de concentración, que es la unidad de medida de los sensores. Es por ello que el sistema genera indicadores que consideran la volumetría de análisis y traducen la concentración a masa de refrigerante, utilizando la modelización descrita en la sección 3.6.2 y las correcciones empíricas pertinentes. Así, el valor de concentración de cada transmisor se puede traducir a g o kg de refrigerante de la fuga, proyectando la misma a un año (IPF), como descrito en secciones previas.

Para que el IPF sea relevante y significativo es necesario que la precisión y exactitud del sensor de gas sea muy alta, además de que los datos de la volumetría sean correctos. Errores de lectura superiores al 20% podrían producir indicadores incorrectos que desinformen sobre la urgencia de la reparación de la fuga o su gravedad relativa respecto a otra que pueda darse simultáneamente. Es por todo ello que un sistema de estas características debe contar con transmisores precisos y exactos, con errores de medición pequeños y controlados.

4.5 CLOUD: CAPACIDAD DE CÁLCULO, REGISTRO Y ACCESIBILIDAD

La usabilidad del sistema se basa en la capacidad del sistema de resumir los datos generados por los transmisores en información mediante gráficas e indicadores, y en la facilidad de acceso a la información mediante la plataforma de cálculo o cloud, con generación de alarmas automáticas y sus envíos/acuse de recibo pertinentes.

Por todo ello, la ubicación de la plataforma de cálculo en internet, el denominado cloud, es de gran importancia ya que permite un gran procesamiento de datos, generando indicadores en clave operativa y de fácil acceso a la información (desde cualquier lugar, con cualquier dispositivo y en todo momento) así como el registro de todos los procedimientos relacionados con fugas, alarmas y acciones relacionadas, como por ejemplo reparaciones y registros de control de fugas.

4.6 PROCEDIMIENTOS RECOMENDADOS

Para finalizar el análisis de la detección y gestión de fugas de gas refrigerante, esta sección define los procedimientos recomendados para construir una relación eficiente con el sistema de detección y asegurar el correcto tratamiento de la información generada por el sistema.

• Parametrización de la instalación: Identificar cada transmisor con su volumetría tipo (cámara mediana, sala de compresores grande, etc.) o alternativamente introducir el volumen (m3) directamente para cada transmisor del sistema.

• Monitorización: Revisión de las alarmas y warnings del sistema diariamente. Revisión de los históricos de las últimas horas para advertir comportamientos anormales, incluso si no hay alarmas o warnings enviados.

• Detección y Programación/Gestión: En caso de alarmas o warnings, comprobar indicadores (hora, concentración que ha generado la alarma/warning, IPF y % de carga fugada calculados, concentración en el momento del recibo de la alarma). Con dicha información, programar con la urgencia correspondiente una reparación en la zona del transmisor o transmisores afectados. Por norma general, la fuga se encontrará más cerca del primer transmisor que haya detectado concentración, en caso de que haya más de un transmisor indicando fuga y éstos puedan compartir volumetría. Si el caso corresponde a una fuga esporádica, es posible que en el momento del recibo de la alarma la concentración de gas ya haya desaparecido. En ese caso utilizar el registro de concentraciones para analizar qué momento de las maniobras del sistema frigorífico y/o del día/semana es más probable que se repita la fuga, con lo que se puede programar la acción para coincidir con dicha maniobra y/o frecuencia.

• Acción: Búsqueda de la fuga con medios de detección portátiles, localización y reparación final. Es importante destacar que si la fuga es categorizada como leve (por ejemplo 5 g/h) la reparación al cabo de 4 días solamente supondrá 480 gramos de refrigerante perdido, mientras que si la fuga es grave (100 g/h) la reparación urgente es más necesaria, puesto que 4 días de espera para su resolución supondrían prácticamente 10 kg de refrigerante perdido.

• Comprobación: Una vez se ha detectado y reparado la fuga, se debe monitorizar con especial atención el/los transmisor(es) que se han visto afectados por dicha fuga. Los valores de concentración y fuga tenderán a desaparecer en unas pocas horas o minutos. Es importante cerciorarse que los niveles de dichos transmisores retornan a valores de 0 fuga en todo momento. En caso contrario, se debe en primer lugar verificar la reparación y, en segundo lugar y solamente si los niveles de fuga no desaparecen, buscar una segunda fuga en la misma zona.

• Auditoría: Anotación de la especificidad de la fuga, su reparación y los datos pertinentes que se requieren en las fichas de registro de fugas obligatorias según el Reglamento de Seguridad de las Instalaciones Frigoríficas [11].

CONCLUSIONES

Se ha presentado un sistema de detección prematura de gas refrigerante. El sistema está fundamentalmente pensado para instalaciones frigoríficas de refrigeración comercial e industrial y se compone de transmisores de alta selectividad, sensibilidad y precisión; un sistema avanzado de comunicación de los transmisores (con distintas alternativas tecnológicas) y una plataforma de cálculo y generación de indicadores en el cloud. La ubicación de los transmisores en las zonas de más probabilidad de fuga, basada en estudios técnicos y estadísticos, combinada con la alta sensibilidad de los transmisores y la generación de indicadores operativos, permite detectar las fugas incluso de pocos gramos a la hora y gestionar y programar sus reparaciones para maximizar la eficiencia de las intervenciones en la instalación frigorífica. El objetivo último del sistema consiste en poder detectar las fugas en estadios muy prematuros y así reducir notablemente el gas refrigerante fugado de las instalaciones frigoríficas, lo que bajo el contexto actual del mercado de gases refrigerantes y su disponibilidad, permite una mayor disponibilidad del frío y grandes ahorros potenciales, tanto en masa de refrigerante perdida como en eficiencia del sistema, para los usuarios de la refrigeración comercial e industrial.

REFERENCIAS

[1] Putting into Use Replacement Refrigerants (PURR). Report of British Refrigeration Association Action Group. 2nd Edition-January 2018

[2] Détection de fuite. Etude sur les moyens de détection de fuite des installations de refrigeration et de climatisation. ADEME. Febrero 2017.

[3] INFORME DE LA COMISIÓN de 4.8.2017 de evaluación del requisito para 2022 de evitar los hidrofluorocarburos con elevado potencial de calentamiento atmosférico en ciertos sistemas de refrigeración comercial

[4] ANEXOS del INFORME DE LA COMISIÓN de evaluación del requisito para 2022 de evitar los hidrofluorocarburos con elevado potencial de calentamiento atmosférico en ciertos sistemas de refrigeración comercial.

[5] Refrigerant Containment Study. Eric Devin et al. Conducted for ADEME by Cemafroid and IRSTEA. September 2015 .

[6] Refrigerant Loss, System Efficiency and Reliability - A Global Perspective; GEA Refrigeration UK Ltd for Institute Of Refrigeration (IOR). ©Institute of Refrigeration Annual Conference 2013

[7] Containment of Refrigerants within Refrigeration, Air conditioning and Heat Pump Systems. 24th Informatory Note on Refrigeration Technologies. January 2014

[8] GreenChill. Best Practices Guideline Commercial Refrigeration Leak Prevention & Repairs 2011

[9] Equipment design and installation features to disperse refrigerant releases in rooms—part I: experiments and analysis. D. Colbourne, K.O. Suen. International Journal of Refrigeration 26 (2003) 667-673.

[10] Numerical and Experimental Study on the Diffusion Property of Difluoromethane (HFC-32) in Leakage. Procedia Engineering 71 ( 2014 ) 34

[11] Real Decreto 138/2011, de 4 de febrero, por el que se aprueban el Reglamento de seguridad para instalaciones frigoríficas y sus instrucciones técnicas complementarias.

El sector de la refrigeración en general y el de los usuarios de los sistemas de refrigeración, en particular, se están enfrentando a un reto sin precedentes

El sector de la refrigeración en general y el de los usuarios de los sistemas de refrigeración, en particular, se están enfrentando a un reto sin precedentes