Según el último estudio de Coherent Market Insights, se estima que el mercado de la electrificación industrial alcanzará unos 39.960 millones de USD en 2025, y podría superar los 95.800 millones en 2034.

No se trata solo de usar más electricidad, sino de hacerlo de forma más inteligente: con: monitorización avanzada, integración con fuentes renovables, almacenamiento, estrategias de control de demanda, respuestas dinámicas a la red eléctrica, y robustez frente a perturbaciones. En este contexto en el que las empresas y los responsables de planta deben garantizar que su infraestructura eléctrica no sean un cuello de botella, sino que se han de erigir en un vector habilitador de eficiencia, resiliencia y sostenibilidad.

Electrificación industrial en un momento de máxima demanda energética

La electrificación crece más rápido que la demanda energética global. Según la Agencia Internacional de la Energía, en 2024, la demanda mundial de electricidad creció un 4,3%, mucho más rápido que el promedio del consumo energético global.

En Europa, ese impulso se refuerza con iniciativas como el Clean Industrial Deal, que busca articular inversiones, regulación y objetivos de electrificación dentro del paquete ambiental e industrial de la UE. En definitiva: la industria está cada vez más electrificada, con una demanda y expectativas altas, y los sistemas eléctricos industriales deben estar preparados para responder con fiabilidad, eficiencia y adaptabilidad.

Dificultades del avance eléctrico y el papel clave de la gestión energética

Sin embargo, las plantas industriales enfrentan obstáculos: infraestructuras heterogéneas, variabilidad de carga, falta de integración renovable y datos insuficientes.

Una mala gestión energética puede traducirse en picos no anticipados que disparan penalidades tarifarias, en pérdidas de producción por micro-fallos, en desperdicio al no capturar los beneficios de autoconsumo, o en incapacidad para lidiar con cortes parciales.

Por este motivo, reconocer los errores comunes en la gestión energética y saber cómo evitarlos con soluciones especializadas —como las que ofrecen Socomec— puede marcar la diferencia entre una planta eléctrica débil y una planta energética estratégica. Entre los más habituales, sobresalen por su frecuencia y riesgos, los siguientes:

Falta de monitorización en tiempo real o insuficiente granularidad: muchas plantas confían en contadores básicos o solo lecturas periódicas (diarias, semanales). El no tener tienen una visibilidad constante de cómo fluye la energía en cada subcircuito, carga o equipo crítico en el momento, puede provocar:

- No se detectan picos instantáneos o transitorios que pueden provocar sobrecargas o disparos de protecciones.

- La identificación de pérdidas ocultas (corrientes parásitas, consumos en espera) es muy difícil.

- Las decisiones de eficiencia se basan en datos agregados, lo que puede ocultar zonas críticas o ineficiencias locales.

- La falta de visibilidad impide reaccionar en eventos de calidad de energía (variaciones, huecos de tensión, armónicos).

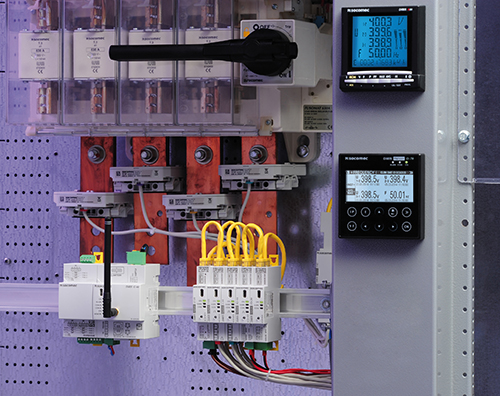

Conscientes de esta problemática, desde Socomec han diseñado la gama DIRIS como una solución capaz de aportar monitorización en tiempo real con múltiples puntos de medida. Con sensores de corriente, contadores modulares y gateways de comunicación (por ejemplo, DIRIS M, DIRIS Digiware), se puede capturar información detallada de cada circuito, con protocolos estándar como Modbus, Ethernet, etc.

No anticipar o proteger la continuidad frente a fallos eléctricos: algunas instalaciones descuidan el diseño eléctrico secundario para asegurar continuidad en fallos menores: no contemplan redundancias, no cuentan con suministro ininterrumpido bien dimensionado o no tienen modularidad para crecer. Como consecuencia, esto puede derivar en:

- Una caída u oscurecimiento momentáneo puede detener líneas de producción críticas, provocar pérdidas de producto o fallos en equipos sensibles.

- La recuperación tras un evento puede generar sobrecorrientes de arranque que estresan el sistema eléctrico restante.

- En expansión o cambios de planta, falta de margen y escalabilidad para crecer sin rehacer todo el sistema.

Para tratar de prevenir estas vicisitudes, la familia Modulys GP es una solución UPS modular que ofrece redundancia interna y capacidad de expansión mediante módulos “hot-swappable”. Gracias a esta modularidad, no existe punto único de fallo: si un módulo falla, los demás siguen alimentando la carga. Además, se puede incrementar la potencia según crezca la planta, sin interrupciones. Su eficiencia, elevada y optimizada incluso bajo cargas parciales, reduce pérdidas térmicas.

De este modo, al dimensionar correctamente (y prever expansión) con Modulys GP, la planta se prepara para fallos, asegurando continuidad con coste controlado.

No gestionar adecuadamente el autoconsumo y la integración renovable: Una industria puede tener instalaciones fotovoltaicas, baterías o fuentes renovables, pero no conectar de forma inteligente esa generación con el consumo interno ni optimizar su uso frente a la red externa. Lo que provoca:

- Que la energía renovable generada se vierte a la red sin aprovecharse al máximo (por ejemplo, en horas pico).

- No suavizar picos de demanda desde la red cuando convendría usar energía interna.

- No capturar valor económico de producir internamente cuando las tarifas externas son altas.

- Falta de integración entre la generación renovable, el almacenamiento y el sistema de control.

Para ello, el catálogo SUNSYS de Socomec engloba soluciones de conversión de potencia y almacenamiento (ESS) que permiten acoplar generación renovable con la demanda interna. Por ejemplo, un sistema SUNSYS + almacenamiento desacopla generación y consumo, permitiendo que la planta use energía renovable cuando conviene, cargar baterías en momentos bajos y descargar en picos de demanda.

De ese modo, se reduce la potencia demandada de la red en los momentos críticos y se maximiza la autogeneración útil, amortizando más la inversión renovable.

Fijar mal los márgenes de diseño eléctrico y no contemplar crecimiento ni variabilidad: al planear una planta eléctrica, algunos proyectistas subestiman los márgenes de ampliación o no consideran escenarios de crecimiento o cambios en la producción. Lo que trae consigo:

- Cuando la planta crece, el sistema eléctrico queda sin margen: los transformadores se saturan, las líneas trabajan al límite y, las protecciones disparan.

- Incapacidad de incorporar nuevas cargas eléctricas sin reingeniería costosa.

- Riesgo de inestabilidad cuando la carga fluctúa (por ejemplo, máquinas intermitentes) sin capacidad de amortiguamiento.

En este sentido, el modularidad de Modulys GP permite escalar potencia gradualmente. Del mismo modo, el sistema de monitorización continua (DIRIS) permite ver de forma anticipada cuán cerca está cada circuito de sus límites, y detectar zonas críticas incluso antes de que falle. Por último, la integración con SUNSYS (almacenamiento) ayuda a amortiguar puntas inesperadas sin saturar la red interna ni la infraestructura existente.

Ignorar la calidad de la energía (armónicos, desequilibrios, perturbaciones) y no disponer de salvaguardas: en muchas ocasiones, se asume que la energía eléctrica de red es “buena” y constante, olvidando fenómenos como armónicos, flicker, transitorios, huecos de tensión, desequilibrios de fases, y distorsiones. Las plantas no instalan filtros, correctores, ni sistemas de protección adecuados, generando:

- Equipos sensibles (control, electrónica, drives) pueden fallar, degradarse prematuramente o resetearse.

- Mediciones erróneas o falsas alarmas por fenómeno eléctrico.

- Aumento de pérdidas térmicas, sobrecalentamientos en cables y transformadores, y fallos de coordinación.

- Incapacidad de mantener continuidad cuando ocurren perturbaciones de red.

Para prevenir estas eventualidades, los equipos DIRIS son capaces de recoger tanto magnitudes básicas (voltaje, corriente, energía), como también parámetros de calidad de energía (armónicos, distorsiones, flicker) cuando se habilita esa funcionalidad.

Con esa información, se pueden activar filtros activos, corregir el factor de potencia, segmentar cargas problemáticas, crear planes de mitigación (por ejemplo, aislar cargas ruidosas). Además, el diseño eléctrico con UPS modulados como Modulys GP puede ofrecer mejor inmunidad frente a perturbaciones y amortiguadores frente a microeventos, mientras que la integración de almacenamiento con SUNSYS también permite una barrera “buffer” que suaviza transitorios de red.

La importancia de una estrategia de gestión energética centrada en el momento actual, pero con previsión a futuro

Si vemos esta narrativa como una historia: la industria electriza sus motores, equipamientos y procesos; pero sin visibilidad, sin respaldo y sin control inteligente, corre el riesgo de caer en puntos críticos ocultos. Los cinco errores que hemos repasado —ausencia de monitorización granular, déficit de protección frente a fallos, mala integración renovable, márgenes de diseño insuficientes, y descuido de la calidad de la energía— son vulnerabilidades frecuentes.

Pero estas vulnerabilidades no son inevitables si se adopta una estrategia integrada con herramientas bien dimensionadas. Con DIRIS como “ojos” que monitorean constantemente, con Modulys GP como columna vertebral UPS modular que asegura continuidad, y con SUNSYS como puente entre generación interna y demanda, la planta eléctrica deja de ser pasiva y adopta un rol activo de optimización energética.

La industria global está inmersa en una transformación profunda hacia la electrificación. Normas ambientales más rígidas, presión por reducir emisiones de carbono, y lo avances tecnológicos impulsan un modelo energético más eficiente y flexible

La industria global está inmersa en una transformación profunda hacia la electrificación. Normas ambientales más rígidas, presión por reducir emisiones de carbono, y lo avances tecnológicos impulsan un modelo energético más eficiente y flexible