La nueva norma UNE EN 12101-13:2022 abarca el diseño, cálculo, instalación, ensayos de aceptación, pruebas rutinarias y mantenimiento de los sistemas de presión diferencial y substituye a la antigua norma UNE EN 12101-6:2006, cubriendo aspectos no abordados o mal resueltos en la anterior regulación. La UNE EN 12101-13:2022 es ya de aplicación oficial en muchos países de Europa y está siendo también utilizada en proyectos en España, a pesar de que reglamentariamente la norma referida en el CTE y RIPCI es todavía la antigua norma UNE EN 1201-6:2006.

En lo que respecta al ensayo de los kits de presión diferencial, la nueva norma UNE EN 12101-6:2022 resuelve un aspecto clave que no estaba adecuadamente abordado en la versión anterior de 2006. Aunque la norma UNE EN 12101-6:2006 era una norma armonizada, carecía de los anexos necesarios que especificaran los procedimientos de ensayo para obtener el certificado de prestaciones.

Esto impedía que los organismos notificados pudieran emitir dicho certificado y, en consecuencia, los fabricantes no podían emitir la correspondiente declaración de prestaciones. Este vacío normativo generaba incertidumbre en el sector.

La nueva versión de la norma, UNE EN 12101-6:2022, corrige parcialmente esta situación al permitir que los fabricantes ensayen las prestaciones de sus kits de presión diferencial y demuestren la eficacia de sus sistemas mediante un certificado de ensayo conforme a la norma. Sin embargo, es importante señalar que, a pesar de este avance, la norma sigue sin permitir la emisión del certificado de conformidad, porque la versión de 2006 sigue siendo la norma armonizada en este contexto.

¿Qué prestación deben satisfacer los sistemas de presión diferencial?

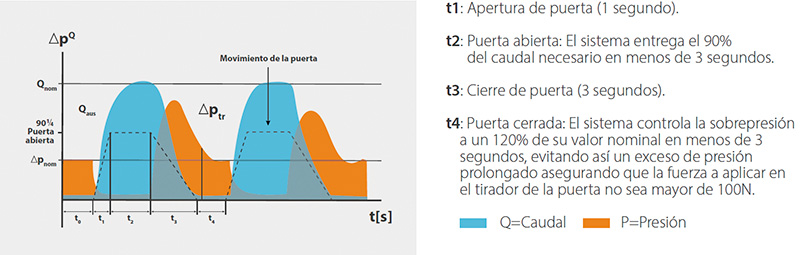

Cuando hablamos de la prestación que debe garantizar un sistema de presión diferencial, nos referimos a su capacidad de adaptarse a las situaciones cambiantes que se pueden producir durante una evacuación a través de una escalera protegida o especialmente protegida, donde las puertas, principalmente la de la planta del incendio, pueden ir cambiando de estado entre abiertas y cerradas de manera intermitente.

Cuando se produce la abertura de la puerta de la planta del incendio existe el riesgo de que se produzca entrada del humo desde dicha planta hacia la escalera protegida, por lo que el sistema de presión diferencial debe incrementar rápidamente el caudal de aire impulsado en la escalera a fin de evitar dicha entrada de humo. Para ello, la antigua norma UNE EN 12101-6:2006 indica que el sistema debe ser capaz de proveer el 90% del caudal de diseño en menos de 3 segundos. La nueva norma de diseño UNE EN 12101-13:2022, en cambio, indica que se debe satisfacer la velocidad mínima de paso de aire a través de dicha puerta, y por tanto proveer el caudal máximo necesario, en menos de 5 segundos.

Por otro lado, cuando la puerta de la planta de incendio comienza a cerrarse debido a su mecanismo de auto cierre, se produce una reducción progresiva de la sección de paso de aire a través de la puerta. Esto genera un aumento súbito de la sobrepresión entre la escalera y la planta de incendio. Este incremento de la sobrepresión podría dificultar la apertura de la puerta, lo que representa un riesgo para los ocupantes que intenten evacuar.

En la antigua norma UNE EN 12101-6:2006, este riesgo no estaba claramente abordado. La norma mencionaba que se debía proporcionar el 90% del caudal de diseño para la nueva situación. Se podría entender que se refería al caudal necesario para mantener un nivel de sobrepresión de 50 Pa con la puerta cerrada, pero en la práctica, este requisito resultaba ambiguo y dificultaba su interpretación. Para resolver esta incertidumbre, la nueva norma UNE EN 12101-13:2022 establece de manera más precisa que el nivel de sobrepresión de diseño debe ser recuperado en menos de 5 segundos, garantizando así la seguridad de la evacuación en caso de cierre de la puerta.

En cualquier caso, la nueva norma UNE EN 12101-6:2022 permite ya ensayar los kits de sobrepresión para garantizar que el sistema es capaz de adaptarse a estas situaciones cambiantes de puertas abierta y cerradas.

De este modo, se somete a los kits de sobrepresión a un ensayo de funcionalidad para garantizar que:

a) El sistema es capaz de proveer el 90% del caudal máximo de diseño en menos de 3 segundos tras la apertura de la puerta.

b) El sistema es capaz de reducir el nivel de sobrepresión al 120% del valor de diseño en menos de 3 segundos tras el inicio del cierre de la puerta.

Este ensayo de funcionalidad se realiza 20 veces, midiendo los tiempos de respuesta en cada ciclo, y se lleva a cabo después de someter al kit a un ensayo de durabilidad, que consiste en repetir 10.000 veces el ciclo del ensayo de funcionalidad.

Además, se realiza un ensayo de oscilación en el que se simulan aberturas y cierres parciales de la puerta de la escalera, con el objetivo de someter al kit a una prueba de esfuerzo y evaluar su robustez frente a estas maniobras súbitas.

SODECA KITBOXPDS: El primer equipo de sobrepresión ensayado según la nueva norma

SODECA ha completado con éxito los ensayos de sus sistemas de sobrepresión KIT BOXPDS y KIT BOXPDS SMART, conforme a la nueva norma UNE EN 12101-6:2022.

Esto permite a los diseñadores integrar en sus proyectos sistemas que aseguren el cumplimiento de las prestaciones de funcionalidad establecidas para los sistemas de presión diferencial.

De esta manera, SODECA se convierte en el primer fabricante nacional capaz de ofrecer kits de sobrepresión que han sido ensayados de acuerdo con la nueva normativa europea.

Adicionalmente, SODECA ha sometido sus sistemas KITBOXPDS y KITBOXPDS SMART a ensayos de resistencia ambiental (frio, calor, polvo, humedad, etc.) y a ensayos de compatibilidad electromagnética para asegurar su funcionamiento en las condiciones más severas.

Este logro es el resultado del esfuerzo e inversión continuos de SODECA en investigación y desarrollo de soluciones que aseguren las mejores prestaciones posibles en cada momento, según el estado de la técnica, para las instalaciones de protección frente al humo en vías de evacuación protegidas. En este sentido, los sistemas de presurización están diseñados específicamente para prevenir la entrada de humo en las vías de evacuación.

Asimismo, las soluciones que fabrica y suministra SODECA comprenden todos los sistemas necesarios para el diseño integral de un sistema de presión diferencial. Esto incluye no solo los equipos para la regulación del caudal de aire impulsado y la gestión de tomas de aire múltiples, sino también los sistemas destinados a permitir el escape de aire esencial para el funcionamiento del sistema de presurización.

Estos últimos incluyen compuertas de control de humos, tanto de compartimento simple como múltiple, junto con los sistemas de control necesarios para gestionar dicho escape de aire y regular la sobrepresión de manera independiente por planta.

De este modo, SODECA se posiciona como el único fabricante español capaz de ofrecer todos los elementos requeridos para un sistema de presurización completo, además de garantizar su funcionamiento mediante ensayos específicos.