Este sistema utiliza sólo CO2 como refrigerante ecológico para la distribución de frío positivo y negativo en el área de ventas del supermercado.

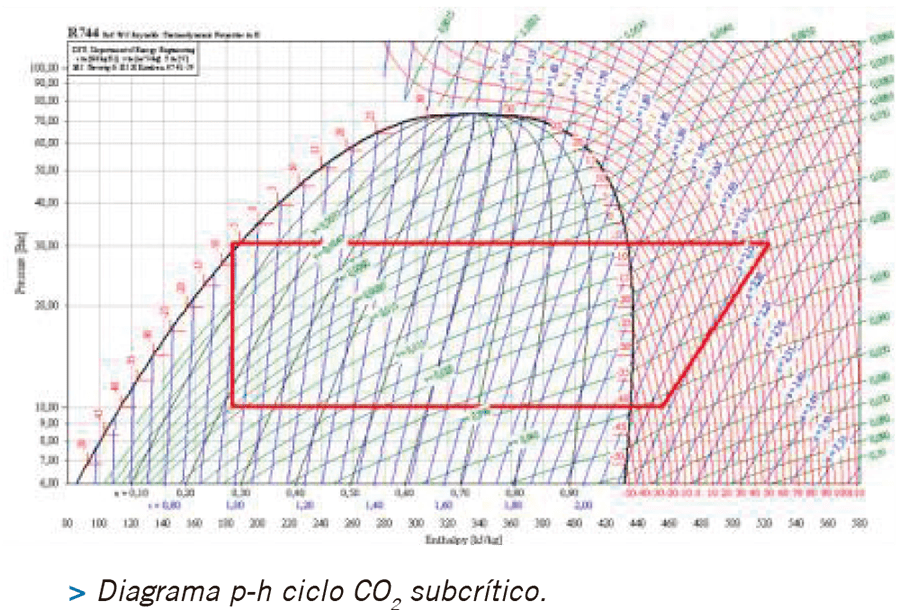

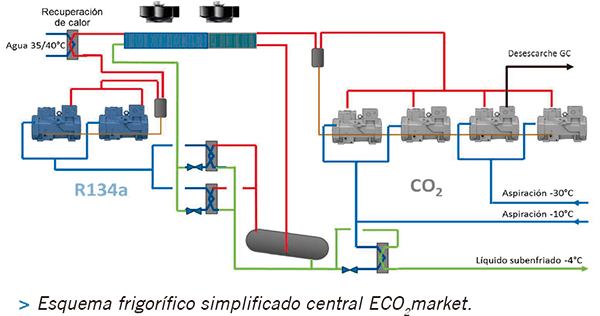

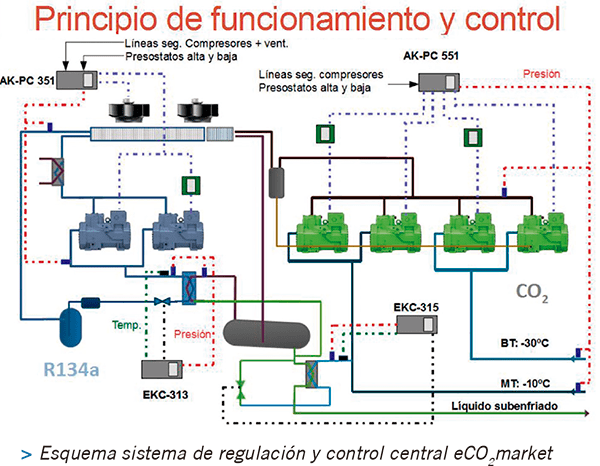

La central frigorífica de CO2 trabaja en ciclo subcrítico con compresores de CO2 con rango de funcionamiento extendido dispuestos en paralelo con doble línea de aspiración en cascada con un ciclo de R134a de alta temperatura para la evacuación del calor, disponiendo de un condensador por aire con motoventiladores axiales.

La central incorpora las últimas tecnologías de ahorro energético, como compresores inverter y motoventiladores EC. A diferencia de los sistemas booster de CO2 transcrítico, el sistema ECO2market mantiene una alta eficiencia energética incluso con alta temperatura ambiente gracias al ciclo en cascada.

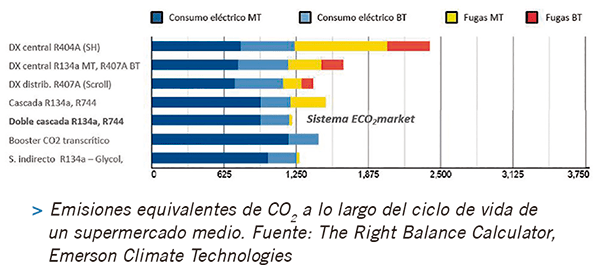

El sistema es respetuoso con el medioambiente, reduciendo sensiblemente las emisiones de gases de efecto invernadero. Incorpora una reducida carga de gas refrigerante de bajo efecto invernadero, confinada en la central a prueba de fugas. Mientras que la distribución de frío se realiza exclusivamente con CO2.

Gracias al bajo consumo energético y a la reducida carga de refrigerante HFC, el sistema ECO2market posee el menor índice TEWI o impacto total equivalente de calentamiento atmosférico de los sistemas analizados. Es compatible con las restricciones del reglamento europeo F-GAS para 2022, siendo elegible para aplicaciones de refrigeración comercial de cualquier potencia.

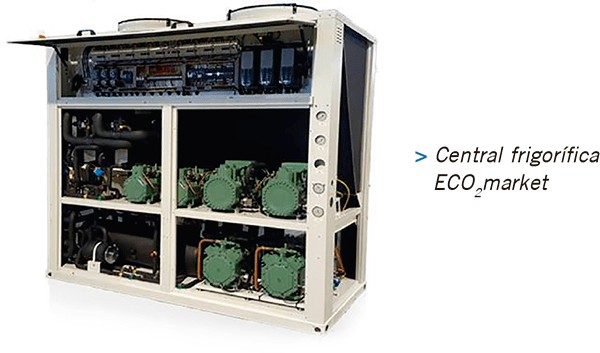

El sistema ECO2market está diseñado sobre tecnologías frigoríficas conocidas y de probada fiabilidad. La central ha sido construida con componentes comerciales disponibles en el mercado y técnicas frigoríficas tradicionales, siendo de fácil instalación y mantenimiento para los profesionales del sector de la refrigeración. La presión de diseño del sistema subcrítico a 55 bar permite utilizar técnicas constructivas de menor coste y mayor fiabilidad que los sistemas de CO2 transcrítico a 120 bar.

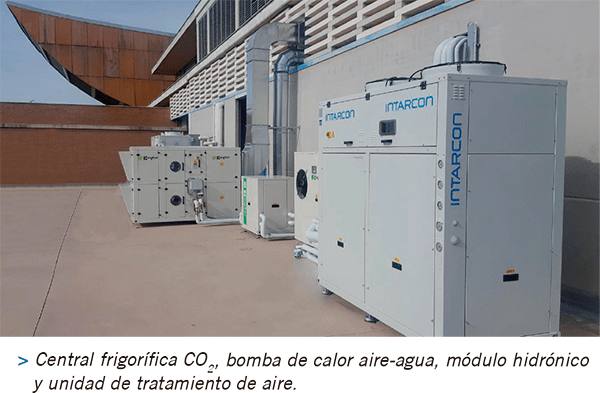

ECO2market es hoy día una realidad. En el Centro Tecnológico del Frío en Lucena (Córdoba) se ha ejecutado una instalación piloto que reproduce la zona fría de un supermercado. En dicha instalación ha sido testado el sistema reproduciendo todas las posibles situaciones y condiciones, verificando la adecuada respuesta y garantizando un alto grado de disponibilidad y confianza. Los ensayos incluyen condiciones ambientales extremas y situaciones críticas de funcionamiento, cortes de suministro eléctrico, y simulacros de averías y emergencias.

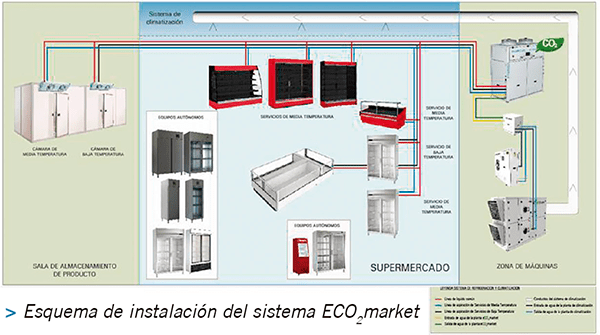

DESCRIPCIÓN DE LA INSTALACIÓN

La instalación de frío del supermercado piloto ejecutada combina diferentes tipos de servicios. Por un lado, una serie de muebles frigoríficos autónomos de frío positivo trabajando con CO2 como fluido refrigerante en un ciclo de refrigeración subcrítico.

Por otro lado, conectados a la central frigorífica de CO2, se han instalado dos vitrinas y tres armarios murales para frío positivo, un armario mural de frío negativo y una isla de congelados. Completan los servicios del supermercado piloto dos cámaras de almacenamiento: una de media temperatura (2ºC) y otra de baja temperatura (-15ºC).

El sistema de climatización del local se confía a una bomba de calor reversible aire-agua, un módulo hidrónico completo en cajón independiente, alimentando con agua fría/caliente una unidad de tratamiento de aire equipada con recuperación de calor del aire de extracción por medio de un intercambiador de placas de flujos cruzados. El aire tratado es distribuido e impulsado al local por medio de un conducto textil.

La central frigorífica de CO2 combina la producción frigorífica de frío y clima recuperando, en la medida de lo posible, el calor de condensación del ciclo de alta temperatura de R134a por medio de un intercambiador de placas soldadas, refrigerante-agua. Incorpora el condensador de aire y el cuadro eléctrico de protección y control.

La central se ha configurado con seis compresores; cuatro compresores de CO2 subcríticos con un rango de trabajo extendido para condensación hasta 25ºC y dos compresores para R134a. El ciclo de trabajo del CO2 es siempre subcrítico, condensando a unos 5ºC en cascada con el circuito de R134a, donde el CO2 previamente se desrecalienta en la batería exterior.

Como medida de seguridad, todos los componentes principales (compresores, ventiladores, intercambiador de cascada) han sido duplicados, garantizando la continuidad de funcionamiento con maniobras automáticas de respaldo en caso de fallo.

Los compresores de CO2 de MT y BT se disponen en paralelo con descarga común y doble línea de aspiración a -10ºC y -30ºC, respectivamente. Trabajan siempre en régimen subcrítico a una presión de descarga moderada e inferior a 40 bar.

Con bajas temperaturas ambiente, el calor de condensación del CO2 puede llegar a ser disipado directamente en la batería exterior; y para temperaturas ambiente superiores, el gas caliente es enfriado parcialmente en la batería exterior (desrecalentador) y, posteriormente, condensado en el intercambiador de cascada gracias al ciclo de alta temperatura.

El sistema cuenta además con un economizador o subenfriador de CO2 que mantiene una temperatura de la línea de líquido en torno a -4°C, a la par que proporciona una mejora de rendimiento de la producción frigorífica de baja temperatura.

Las condiciones nominales de diseño de la central frigorífica son las siguientes:

· Temperatura exterior: 35 ºC

· Temperatura evaporación BT: -30 ºC

· Temperatura evaporación MT: -10 ºC

· Sobrecalentamiento en aspiración BT / MT: 10 ºC

· Temperatura condensación CO2: 5ºC

· Temperatura salida CO2 líquido: -4 ºC

METODOLOGÍA DE ENSAYO

El objetivo de los ensayos es verificar y demostrar el buen funcionamiento de los prototipos diseñados bajo unas condiciones de trabajo similares a las de una instalación real. Por lo tanto, no se trata de unos ensayos de laboratorio sino de unas pruebas de funcionamiento de una instalación, con todos los condicionantes que está pueda presentar.

No obstante, la metodología de trabajo para la realización de los ensayos de los diferentes servicios se ha diseñado considerando, en la medida de lo posible, las pautas de la norma UNE-EN ISO 23953 para muebles frigoríficos como norma estandarizada de referencia de manera que los datos sean lo más fiables y objetivos posibles.

ENSAYOS EN SERVICIOS

Para la simulación de la carga en los muebles frigoríficos y cámaras se ha dispuesto una serie de paquetes de relleno con dimensiones y composición similares a los exigidos en la norma. Se han intercalado varios paquetes (M) con sondas incorporadas en contacto directo con el relleno para monitorizar la temperatura de la carga durante los ensayos. Los paquetes han sido distribuidos en cada ensayo a diferente altura y posición de forma que se pueda obtener una distribución aproximada de la temperatura en el interior de las cámaras a ensayar.

En el caso de muebles frigoríficos cerrados, cada puerta o tapa se abre, para aplicaciones de alimentos congelados, seis veces por hora durante 6s cada apertura, mientras que para aplicaciones de alimentos refrigerados la puerta se abre diez veces por hora durante 15s. Todo ello durante 12h en un periodo de 24h, repitiéndose el ensayo durante 2 días.

Las variables de funcionamiento controladas en los diferentes servicios son las siguientes:

CÁMARAS DE FRÍO DE MEDIA Y BAJA TEMPERATURA:

:: Tª en el interior de la cámara y Tª en el evaporador y Status desescarche y Status ventilador

:: Consumo de energía

EQUIPOS AUTÓNOMOS:

:: Tª en el interior del mueble y Tª en el evaporador

:: Tª ambiente y Set point

:: Consumo de energía

SERVICIOS CONECTADOS A LA CENTRAL:

:: Tª en el interior del mueble y Tª en el evaporador

:: Status desescarche y Status ventilador

:: Consumo de energía

ENSAYOS EN LA CENTRAL FRIGORÍFICA

Se han establecido unas pautas de ensayo para la central frigorífica de cara a validar los aspectos relativos a cálculos termodinámicos, diseño, construcción y funcionamiento. Para ello, se somete el equipo a una tanda de ensayos controlados, donde se obtienen datos suficientes que nos permitan obtener conclusiones claras y precisas.

En cada ensayo se hace funcionar al equipo de forma continua durante un período de tiempo de al menos 48 horas (2 días) de forma estable y con unos parámetros de control previamente establecidos. Como resultado de cada uno de estos ensayos, se presentan los siguientes datos:

u Tabla de parámetros para cada driver de la central frigorífica

u Valores medios, mínimos, máximos y desviación típica de la lista de variables termodinámicas y de funcionamiento

u Valores discretos para la lista de variables extendidas

u Estado de los visores de aceite en los separadores durante el ensayo.

u Estado de los visores de líquido durante el ensayo.

u Todas aquellas anomalías detectadas en el funcionamiento del equipo.

Las variables termodinámicas y de funcionamiento controladas en la central frigorífica en cada ensayo son las siguientes:

Dispositivo AK-PC 315:

· Tª evaporación R134a (ºC)

· Velocidad giro ventiladores (%)

· Tª condensación R1134a (ºC)

· Veloc. Compresor 1 R134a (Hz)

· Tª aire exterior (ºC)

· Estado Compresor 2 R134a (ON/OFF)

Dispositivo AK-PC 515 (Ciclo CO2):

· Tª evaporación CO2 BT (ºC) y Tª aspiración CO2 BT (ºC)

· Tª evaporación CO2 MT (ºC) y Tª aspiración CO2 MT (ºC)

· Tª condensación CO2 (ºC) y Tª descarga CO2 común (ºC)

· Velocidad Compresor 3 CO2 (Hz)

· Estado Compresor 4 CO2 (ON/OFF)

· Velocidad Compresor 5 CO2 (Hz)

· Estado Compresor 6 CO2 (ON/OFF)

Dispositivo auxiliar (iPro):

· Tª salida CO2 batería (ºC)

· Tª CO2 líquido salida equipo (ºC)

· Tª gas CO2 entrada placas (ºC) y Tª aspiración R134a (ºC)

· Tª líquido CO2 salida placas (ºC) y Tª descarga R134a (ºC)

· Tª líquido CO2 salida depósito (ºC) y Tª R134a líquido (ºC)

· Tª agua entrada recuperador (ºC)

· Tª agua salida recuperador (ºC)

· Estado grupo emergencia (ON/OFF)

· Estado válvula solenoide R134a (ON/OFF)

Analizador de redes (EM21):

· Tensión L1-N (V) y Intensidad I1 (A)

· Tensión L1-L2 (V) y Intensidad I2 (A)

· Tensión L2-L3 (V) y Intensidad I3 (A)

· Tensión L1-L3 (V) y Potencia activa (W) y Potencia reactiva (Var) y Potencia total (VA)

Variables extendidas:

· Intensidad compresor 1 R134a

· Intensidad compresor 2 R134a

· Intensidad compresor 3 CO2

· Intensidad compresor 4 CO2

· Intensidad compresor 5 CO2

· Intensidad compresor 6 CO2

El equipo dispone de reguladores electrónicos en cada circuito desde los que se gestiona el control de capacidad mediante variadores de frecuencia así como la supervisión de todas las variables y de las líneas de seguridad. Control electrónico por presión de aspiración para las líneas de

CO2, doble driver para condensación de CO2 y control por presión de aspiración en circuito de R134a.

A continuación, se enumeran y detallan los ensayos que se realizan sobre la central de refrigeración, tanto en condiciones ambientales de invierno (Diciembre – Febrero) como de verano (Mayo - Agosto):

1. Servicios de baja temperatura funcionando: En este ensayo se simula el funcionamiento del equipo con carga térmica sólo en el sector de baja temperatura y se evalúa la estabilidad, potencia y eficiencia de la central trabajando sólo como equipo de baja temperatura.

2. Servicios de media temperatura funcionando: En este ensayo se simula el funcionamiento del equipo con carga térmica sólo en el sector de media temperatura y se evalúa la estabilidad, potencia y eficiencia de la central trabajando sólo como equipo de baja temperatura.

3. Funcionamiento del conjunto: En este ensayo se evalúa el comportamiento del equipo con toda la carga térmica disponible en la instalación, tanto en servicios de media como baja temperatura. Se compara la eficiencia y potencia del equipo trabajando conjuntamente en media y baja temperatura con el funcionamiento aislado (Puntos 1 y 2).

4. Funcionamiento a carga parcial: En este punto se comprueba el correcto funcionamiento de la central a bajos regímenes de carga. Se conecta un solo servicio a la vez y se obtiene al mismo tiempo las potencias frigoríficas nominales de cada uno.

5.Funcionamiento ante cambios acusados de carga: Consiste en forzar el encendido y apagado forzado de todos los servicios instalados, de forma simultánea. Se comprueba la respuesta de la central frigorífica en esta situación.

6.Ensayo de seguridad: Consiste en comprobar el funcionamiento de la central ante situaciones donde los dispositivos de seguridad deben actuar de forma correcta. Esta situación se provoca mediante el corte del suministro eléctrico y comprobando el funcionamiento del grupo de emergencia. A continuación, se apaga el grupo de emergencia hasta abrir las válvulas de seguridad. En este último punto, debe asegurarse en todo momento la seguridad en la instalación.

7. Funcionamiento con compresores todo-nada en CO2: Consiste en simular el efecto de no utilizar variadores de frecuencia en el circuito de CO2 tanto para media como para baja temperatura. Para ello se limitará la frecuencia mínima-máxima de funcionamiento en 49-51 Hz y se procederá a realizar el ensayo con toda la carga de la instalación durante 48 horas.

8. Funcionamiento con compresores todo-nada en R134a: Consiste en simular el efecto de no utilizar variadores de frecuencia en el circuito de R134a. Para ello se limitará la frecuencia mínima-máxima de funcionamiento en 49-51 Hz y se procederá a realizar el ensayo con toda la carga de la instalación durante 48 horas.

9. Funcionamiento con compresores todo-nada en R134a y CO2: Consiste en simular el efecto de no utilizar variadores de frecuencia en ningún circuito. Para ello se limitará la frecuencia mínima-máxima de funcionamiento en 49-51 Hz y se procederá a realizar el ensayo con toda la carga de la instalación durante 48 horas.

MONITORIZACIÓN DE VARIABLES

Se ha dotado la instalación de un sistema de supervisión capaz de monitorizar y registrar todos los parámetros, consignas y alarmas del control de cada uno de los equipos que la conforman. Este sistema permite tener un control total sobre las variables de cada uno de los ensayos y se dispone de un único repositorio de información y registro de los valores de las variables medidas.

La plataforma utilizada, en entorno web y denominada KICLOUD, dispone de una interfaz con el usuario sencilla que permite definir un grupo de variables que será monitorizado durante los ensayos. Los valores de cada una de las variables se almacenan en el servidor de forma que puedan estar accesibles para su posterior explotación.

La aplicación permite conectar diferentes sensores a través de un bus de datos; esta herramienta no sólo almacena los datos medidos, sino que también dispone de una herramienta gráfica que nos permite mostrar los datos monitorizados en diferentes escalas temporales. La aplicación también permite descargar los datos en formato Excel o CSV para el tratamiento y análisis de los datos recogidos.

ESTABILIDAD DEL SISTEMA

En primer lugar se verifica la estabilidad del sistema en cuanto a la continuidad de funcionamiento, temperaturas de los servicios, histéresis de temperatura y tiempo de respuesta de puesta a régimen de los servicios.

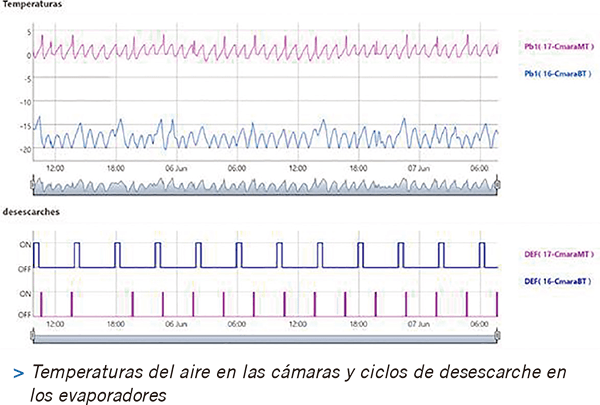

En la Figura se muestra, como ejemplo, el funcionamiento de las cámaras de almacenamiento de MT y BT en base a las temperaturas del aire en el interior de las mismas y de los ciclos de desescarche en los evaporadores. Se puede observar que la cámara de MT conserva una temperatura media de 2ºC, con mínimos en torno a los 0ºC y máximos de 4ºC coincidentes con los ciclos de desescarche. La de BT mantiene la temperatura media sobre los -18ºC, con mínimos de -20ºC y máximos de -14ºC.

ANÁLISIS DE FUNCIONAMIENTO DE LA CENTRAL

El análisis de funcionamiento de la central contempla, entre otros, la verificación del salto térmico en el intercambiador de cascada, en el condensador de R134a, la efectividad del desrecalentador, el funcionamiento del subenfriador, las potencias térmicas, los consumos eléctricos y la determinación del COP.

Igualmente se ha verificado la estabilidad de funcionamiento de la central en cuanto a la continuidad de funcionamiento, estabilidad de temperaturas de evaporación del CO2 (MT y BT), condensación del CO2, y evaporación del R134a, oscilaciones, tiempo de respuesta de puesta a régimen, tiempos de ciclo de paro/marcha de compresores a capacidad mínima.

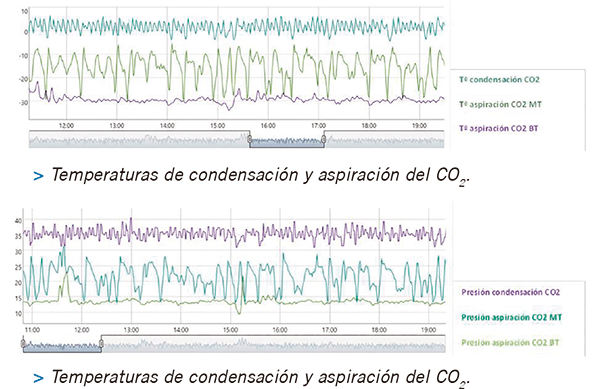

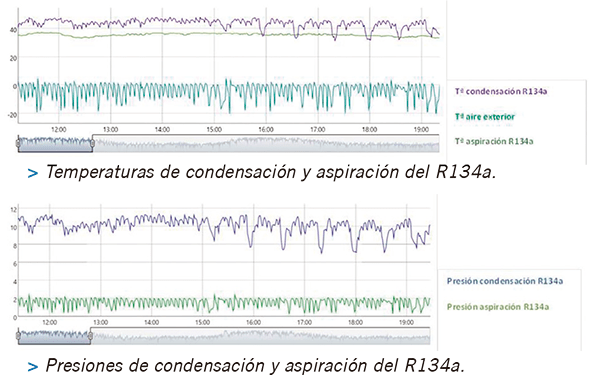

En las siguientes Figuras se muestran las condiciones de funcionamiento del ciclo del CO2. Se puede observar la estabilidad de la temperatura de condensación en torno a los 2-3ºC, con valores máximos de 5ºC; por tanto, la presión de condensación se mantiene con un valor medio de 35 bares, por debajo del límite fijado para este proyecto en los 40 bares. La temperatura de aspiración en BT se muestra bastante estable en torno a los -30ºC fijados como consigna. La temperatura media en la línea de aspiración en MT se sitúa en torno a los -15ºC, presentando en este caso unas oscilaciones mayores debido a la situación de poca carga en MT durante este ensayo específico.

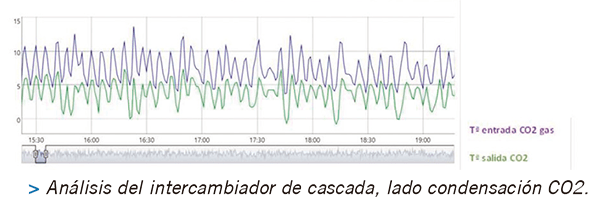

En la Figura se puede observar el comportamiento en el condensador del CO2 o intercambiador de cascada, donde se mantiene de forma prácticamente constante el diferencial de temperaturas.

En cuanto al ciclo de alta temperatura del R134a, en las Figuras siguientes se muestra sus condiciones de funcionamiento. Lo más relevante de observar es el comportamiento estable de la temperatura de condensación en torno a los 45ºC con temperaturas exterior próximas e incluso superando los 35ºC.

INFLUENCIA DEL DESRECALENTADOR

El enfriamiento de los gases de descarga de los compresores de CO2 en la batería exterior, previo a su entrada en el intercambiador de cascada, consigue una mejora significativa del rendimiento de la central frigorífica.

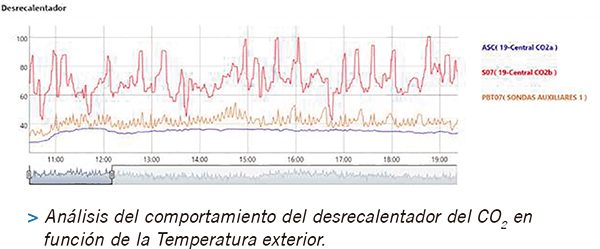

En la Figura se puede apreciar que, incluso con temperaturas del aire exterior en torno a los 35ºC, el enfriamiento del CO2 conseguido alcanza unos valores medios superiores a los 30ºC, lo que conlleva a un menor funcionamiento del ciclo de alta temperatura del R134a y, por consiguiente, de una importante mejora del COP.

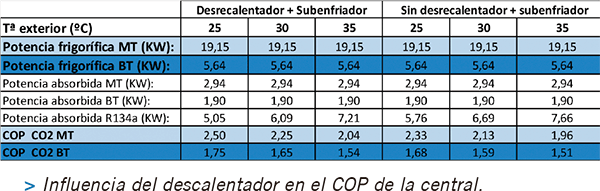

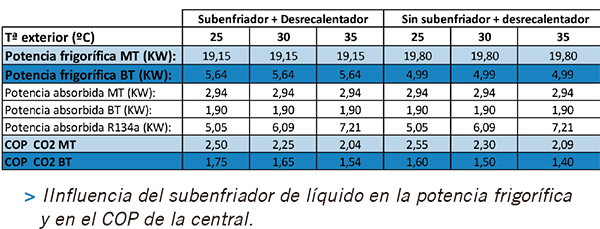

En la Tabla podemos observar el efecto de la incorporación del desrecalentador. La mejora que aporta el desrecalentador es, lógicamente, variable en función de la temperatura exterior. Así, con temperaturas de 35ºC, la mejora del COP es de un 4% en MT y de un 2% en BT. Esta mejora del COP va aumentando a medida que la temperatura exterior

desciende, alcanzándose valores del 7% en MT y del 4% en BT para temperaturas exteriores de 25ºC. Es aún más relevante con bajas temperaturas exteriores, llegando a producirse el 100% de la condensación del CO2 en la batería con temperatura de condensación de 10ºC y exterior de 5ºC y no siendo necesario en este caso el funcionamiento de los compresores del ciclo de alta temperatura.

INFLUENCIA DEL SUBENFRIADOR DE LÍQUIDO

La incorporación de un subenfriador de líquido o subcooler en la central frigorífica permite incrementar de forma importante la potencia frigorífica y el rendimiento de la central. Este sistema es especialmente interesante en centrales de doble aspiración con condensación común o circuitos independientes, y en centrales multicompresor de baja temperatura.

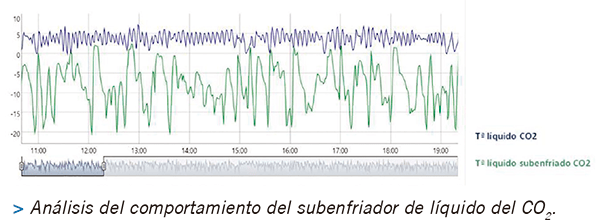

En la Figura podemos verificar el subenfriamiento del líquido conseguido. La temperatura de salida de líquido del intercambiador de cascada se encuentra a una temperatura media en torno a 4ºC; con el uso del subenfriador estamos alcanzando una temperatura media del líquido a la salida de la central de -8ºC, mejorando de forma significativa el rendimiento de la producción frigorífica en baja temperatura.

En la siguiente Tabla se muestra el efecto del subenfriador de líquido en las potencias frigoríficas y en los COP, tanto en BT como en MT. Se puede observar que con la incorporación del subenfriador se consigue una mejora del 13% en la potencia frigorífica y un 10% en el COP en BT. Para MT se produce una pequeña disminución de la potencia frigorífica del 3% y del COP en un 2%.

RENDIMIENTO DE LA CENTRAL FRIGORÍFICA

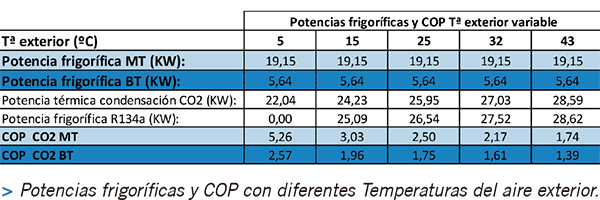

De los resultados de los ensayos obtenidos hasta la fecha se han extraído unos valores de funcionamiento promedios y, con ellos, se han obtenido las primeras aproximaciones a los rendimientos de la central en condiciones normalizadas de temperatura exterior.

En la siguiente Tabla se muestran los resultados, en condiciones estabilizadas de funcionamiento, para diferentes temperaturas de aire exterior (5ºC, 15ºC, 25ºC, 32ºC y 43ºC) y para una temperatura de condensación de 10ºC.

CONCLUSIONES

En primer lugar, señalar la estabilidad de funcionamiento alcanzada en las diferentes pruebas realizadas, tanto en los servicios como en la central frigorífica. Destacar que la temperatura de condensación se mantiene en torno a 2-3ºC, con una presión media de 35 bar, y con valores máximos de 5ºC. La temperatura de aspiración en BT se muestra bastante estable en torno a -30ºC.

La incorporación del descalentador proporciona una mejora variable en el COP de la central en función de la temperatura exterior, con vabores del 4% en MT y del 2% en BT para 35ºC exteriores y del 7% en MT y del 4% en BT para 25ºC. Con temperaturas exteriores de 5ºC se logra la condensación total del CO2 en la batería, alcanzándose un COP de 5.26 para MT y de 2.57 para BT.

La presencia del subenfriador de líquido se justifica, principalmente, en el mantenimiento de la temperatura de la línea de líquido por debajo de 0ºC, al tiempo que se evita la cavitación. Además, se consigue una mejora de la potencia frigorífica y del COP en baja temperatura en torno al 13% y 10%, respectivamente, a costa de una pequeña reducción de potencia y COP en MT.

Por otro lado, destacar que la presión de diseño del sistema subcrítico a 55 bar nos permite utilizar componentes comerciales disponibles en el mercado y técnicas constructivas tradicionales, de fácil instalación y mantenimiento y de menor coste y mayor fiabilidad que los sistemas de CO2 transcrítico a 120 bar.

El sistema ECO2market es un sistema de refrigeración con CO2 especialmente diseñado para la refrigeración comercial en supermercados

El sistema ECO2market es un sistema de refrigeración con CO2 especialmente diseñado para la refrigeración comercial en supermercados