Un lubricante es una sustancia que, colocada entre dos piezas en movimiento relativo, no se degrada, y forma asimismo una capa que posibilita su movimiento incluso a elevadas temperaturas y presiones, con un desgaste controlado.

El propósito principal de un lubricante es la creación de una película separadora entre las partes móviles en movimiento relativo con el objetivo de controlar el desgaste que se produce en las superficies de los cuerpos.

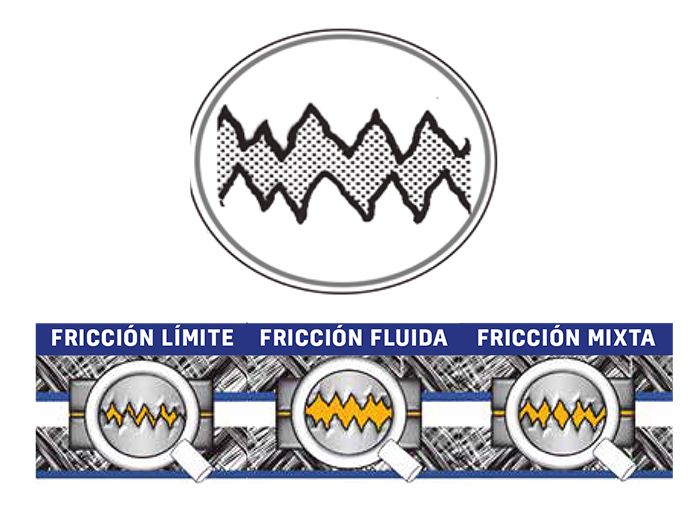

Tal y como se ha apuntado, el objetivo principal del lubricante será conseguir, en lo posible, una separación física de los dos cuerpos en movimiento relativo uno respecto al otro. La interacción entre las superficies de los cuerpos en movimiento marcará el estado de fricción. Por ello hemos de tener presente, que aunque las superficies puedan estar más o menos acabadas superficialmente, siempre hay una rugosidad asociada, con presencia de picos de material que destacan.

Según el grado de separación efectivo que se pueda conseguir, se identifican tres típicos estados o regímenes diferentes de fricción:

FRICCIÓN LÍMITE

En un contacto íntimo entre superficies, donde la interacción entre las rugosidades de las superficies es muy estrecha, aunque podamos poner un lubricante entre las superficies, cuando empieza a moverse una de las superficies respecto a la otra, es inevitable que los picos de las rugosidades estén en contacto intenso, llegando a erosionarse o desprenderse de la superficie. Este fenómeno se conoce como desgaste, y en este régimen de fricción límite el desgaste es elevado. Igualmente hay asociado un calentamiento del sistema fruto de la fricción.

FRICCIÓN MIXTA

El panorama que nos encontramos en la fricción mixta es el siguiente, si bien el contacto entre los picos de rugosidad no es tan intenso, sí que todavía existe, y aunque el lubricante ocupe este espacio de separación, cuando se produce el movimiento se seguirá produciendo desgaste.

Se trata de conseguir que este desgaste sea aceptable y se consiga la vida útil esperable del equipo mecánico. El calentamiento del sistema es mucho menor.

FRICCIÓN FLUIDA

En este escenario, las superficies ya están completamente separadas físicamente. El lubricante ha sido capaz de evitar interacción directa entre las rugosidades de las superficies, y con ello evitar que se produzcan desgaste y permitir que el sistema se pueda mover tan rápido como se requiera. El posible calor generado ya no tendrá un origen del contacto directo entre las superficies, sino de la resistencia que pueda ofrecer el propio lubricante presente al verse forzarlo a moverse solidariamente con los cuerpos.

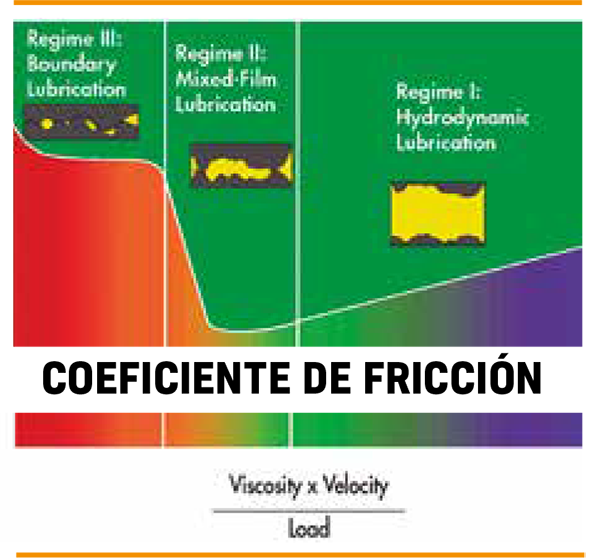

Si lo que se pretende es reducir tanto como sea posible el desgaste, vemos que las variables que fijan el coeficiente de fricción son la velocidad de movimiento, las cargas y la viscosidad del lubricante.

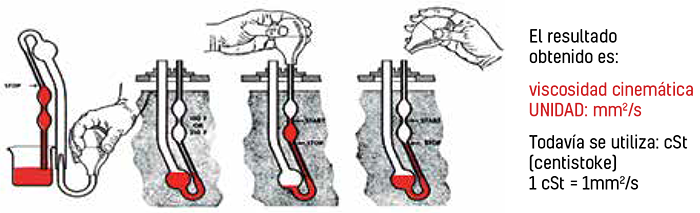

La viscosidad es la principal propiedad dinámica que caracteriza a los fluidos, y muy en particular a los aceites lubricantes ya que los relaciona con su capacidad de rebajar el coeficiente de fricción.

Se mide el tiempo que tarda el fluido de pasar de la marca de inicio a la marca de fin. Dependiendo de su diámetro, cada capilat tiene un factor. la viscosidad es el resultado de multiplicar el tiempo transcurrido por el factor del capilar.

LA VISCOSIDAD SE MIDE A

40ºC Y 100ªC

Podemos apreciar que fijará en qué estado de fricción nos encontremos y el nivel de fricción y desgaste asociado, la capacidad que tenga el lubricante de llegar a separar los cuerpos.

Esta separación será más o menos efectiva en función de dos variables más allá de los materiales en contacto:

• Las condiciones de trabajo, y en especial factores de carga y velocidad

• El lubricante empleado

Las condiciones de trabajo estarán determinadas por el diseño y los requerimientos de trabajo. Por lo que realmente nuestro ámbito de libertad o margen de maniobra queda restringido a la elección y buen uso del lubricante. La curva de Stribek muestra la correlación típica del coeficiente de fricción entre dos cuerpos en movimiento relativo con respecto a variables como la viscosidad, la velocidad y la carga o esfuerzo.

LAS FUNCIONES PRINCIPALES QUE DEBE DESEMPEÑAR UN LUBRICANTE

Aprovechando la velocidad relativa de los cuerpos en movimiento relativo, el lubricante debe formar una película lubricante separadora capaz de reducir el coeficiente de fricción y con ello controlar el posible desgaste en valores razonables y aceptables.

- Refrigerar componentes. Ser capaz de evacuar el calor generado en los puntos en contacto hasta un punto de evacuación.

- Aportar estanqueidad frente a contaminantes externos.

- Capacidad de sellar cavidades o espacios, para mejorar el rendimiento de elementos mecánicos que lo requieran como compresores, bombas de vacío, cierres mecánicos,...

- Proteger las superficies, frente a fenómenos de oxidación, corrosión,..

- Mantener el sistema limpio de impurezas, cada vez que cambiamos el aceite, drenamos el equipo de restos de desgaste, impurezas, contaminantes,..

LA COMPOSICIÓN DE LOS LUBRICANTES

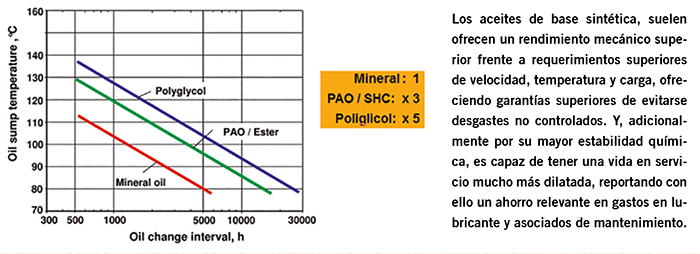

Aparentemente, y centrándonos en los aceites lubricantes, la formulación o composición es muy simple, ya que los pueden constituir aceites de base mineral o de base sintética, con un complemento de aditivos para mejorar su rendimiento esperable. Pero la realidad es muy distinta.

Dentro de lo que conocemos como aceites sintéticos, hay una variedad relevante de distintos tipos con comportamientos diferentes. Concretamente tenemos:

• Aceites minerales parafínicos: Aceites constituidos por cadenas de CH saturadas y lineales.

• Aceites minerales nafténicos: Aceites constituidos por cadenas cíclicas de CH saturadas.

• Aceites minerales aromáticos: Aceites constituidos por cadenas cíclicas de CH insaturadas.

En el mundo industrial, y también en particular en la refrigeración, no se utilizan los aceites aromáticos para un uso convencional de lubricación. Si bien, no se puede decir lo contrario de que no se utilizan nunca. Para la clasificación de un aceite en mineral parafínico, nafténicos o aromático, se hace en función del componente mayoritario que lo conforma, por ello en aceites parafínicos podremos encontrar fracciones de nafténicos y aromáticos, y lo mismo pasa con cualquier otro tipo de aceite y la combinación de varias fracciones.

En el mundo industrial, y también en particular en la refrigeración, no se utilizan los aceites aromáticos para un uso convencional de lubricación. Si bien, no se puede decir lo contrario de que no se utilizan nunca. Para la clasificación de un aceite en mineral parafínico, nafténicos o aromático, se hace en función del componente mayoritario que lo conforma, por ello en aceites parafínicos podremos encontrar fracciones de nafténicos y aromáticos, y lo mismo pasa con cualquier otro tipo de aceite y la combinación de varias fracciones.

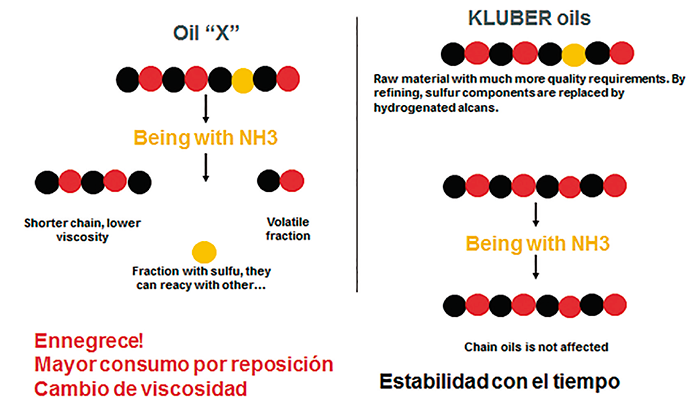

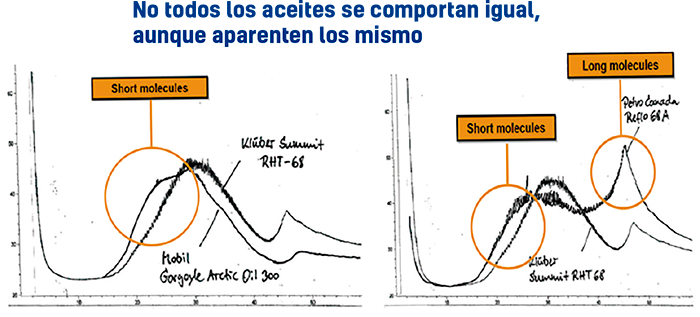

Esta distribución de las distintas fracciones que conforman un aceite mineral, puede reportar comportamientos muy distintos entre dos aceites aparentemente equivalentes, inclusoe para un mismo aceite producido en distintas partes del mundo.

Con relación a los aceites sintéticos, si bien entendemos que no se mezclan sin especificarlo diferentes bases, también encontramos una gran diversidad. En las industria las bases sintéticas que más encontramos son los de polialfaolefina (PAO), éster (E) y poliglicoles (PG), en refrigeración también encontramos una adicional típica como son los alquilbencenos (AB).

¿TODOS LOS ACEITES SON VÁLIDOS PARA LA LUBRICACIÓN DE COMPRESORES DE REFRIGERACIÓN?

En los compresores de refrigeración, en lo que se refiere al propio elemento compresor y al igual que en el resto de elementos mecánicos con movimiento, el aceite lubricante ha de cumplir las funciones que hemos citado con anterioridad: Crear una película separadora para evitar desgastes, refrigerar, aportar estanqueidad, sellar, proteger y mantener limpio el sistema.

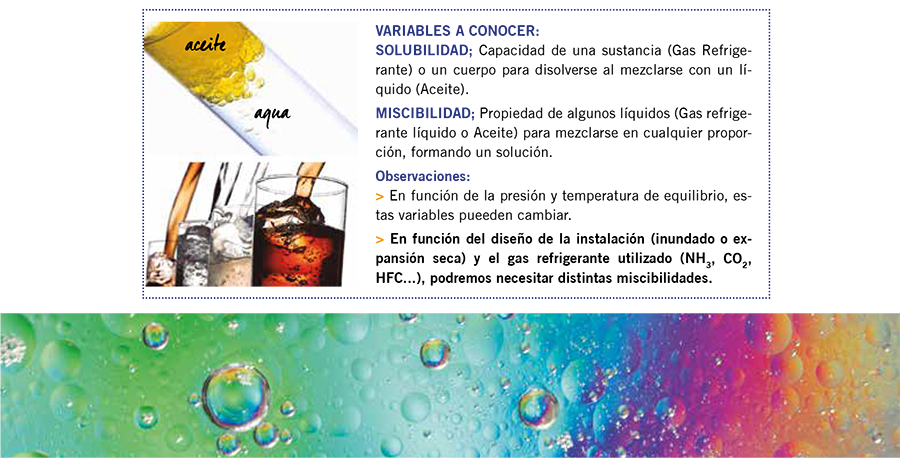

Hemos visto también que la variable cinemática más relevante es la viscosidad del lubricante. Lo que lo hace especial en el caso de la refrigeración es que por un lado, el aceite lubricante se encuentra en contacto directo con el refrigerante, normalmente en condiciones de presión y temperatura, produciéndose una migración o saturación de refrigerante gas en el aceite, haciendo que su viscosidad efectiva se vea afectada de una forma considerable, pudiendo cuestionarse que se forme una película separadora efectiva, a este fenómeno se denomina solubilidad.

El segundo factor diferencial de la refrigeración, es que no nos limitamos a lubricar un elemento cerrado, sino que realmente se trata de un circuito cerrado, de forma que el aceite que inicie el camino del circuito en forma de migración, deberemos asegurar que no represente un problema, y podamos bien asegurar su circulación a bajas temperaturas, o bien podamos separarlo y atraparlo para sacarlo del circuito. Este fenómeno de mezcla o separación del aceite con el refrigerante líquido se conoce como miscibilidad.

¿QUÉ IMPORTANCIA TIENE LA SELECCIÓN DEL LUBRICANTE EN UNA INSTALACIÓN FRIGORÍFICA?

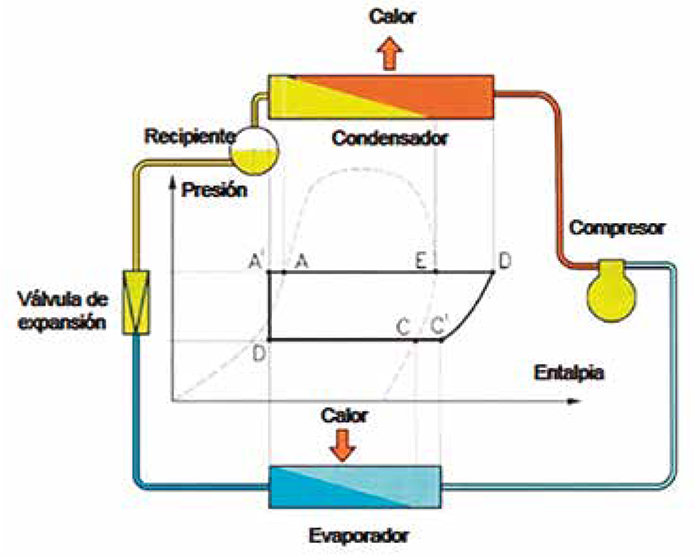

Como ya se ha apuntado, a diferencia de otros elementos mecánicos como engranajes, o rodamientos, en los circuitos de refrigeración el aceite lubricante no queda confinado en el compresor, si no que puede circular conjuntamente con el propio refrigerante. Es por ello, que aparte de exigir al lubricante unas propiedades que minimicen el desgaste de los elementos móviles del compresor y su propia eficiencia, también deberemos contemplar propiedades que nos permitan tener controlado el impacto del aceite en el resto de la instalación. Incluso, podemos concluir que esta condición o necesidad debe ser escogida en primer lugar incluso antes de las propias del compresor. Principalmente, como todos sabemos el tipo de diseño del evaporador marcará que tipo de instalación dispondremos, existiendo principalmente dos tipos: de expansión seca o directa (DX) y los inundados.

Como ya se ha apuntado, a diferencia de otros elementos mecánicos como engranajes, o rodamientos, en los circuitos de refrigeración el aceite lubricante no queda confinado en el compresor, si no que puede circular conjuntamente con el propio refrigerante. Es por ello, que aparte de exigir al lubricante unas propiedades que minimicen el desgaste de los elementos móviles del compresor y su propia eficiencia, también deberemos contemplar propiedades que nos permitan tener controlado el impacto del aceite en el resto de la instalación. Incluso, podemos concluir que esta condición o necesidad debe ser escogida en primer lugar incluso antes de las propias del compresor. Principalmente, como todos sabemos el tipo de diseño del evaporador marcará que tipo de instalación dispondremos, existiendo principalmente dos tipos: de expansión seca o directa (DX) y los inundados.

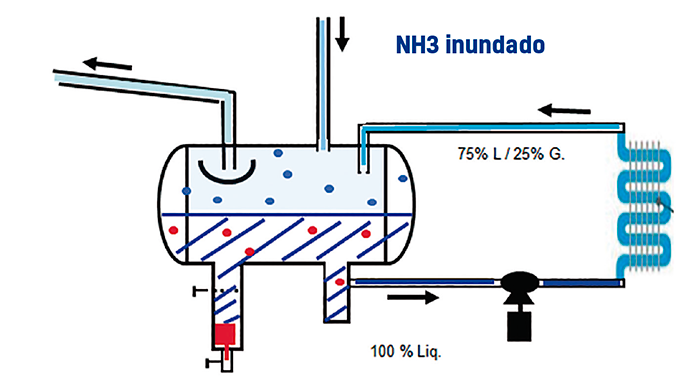

Muy resumidamente, en sistemas inundados, tenemos un depósito de refrigerante líquido a baja temperatura que alimenta a demanda de refrigerante los evaporadores, éste una vez evaporado parcialmente para atender la necesidad frigorífica, retorna nuevamente al mismo depósito. La acumulación de refrigerante vapor producido en este depósito es aspirado por el compresor. Mientras que en los sistemas de expansión directa o seca, el depósito de refrigerante líquido a baja temperatura, si existe, suele ser de capacidad mucho menor, y una vez el refrigerante líquido pasa a través del evaporador, éste evaporará completamente y retornará en fase vapor directamente al compresor sin pasar por el depósito.

En lo que concierne al aceite, y dado que éste migrará del compresor con el refrigerante, deberemos contemplar según el diseño de la instalación, cómo debemos proceder con el aceite, planteándonos preguntas como: ¿si llega aceite al evaporador, circulará o bien se adherirá a las superficies afectando al rendimiento?, ¿Cuándo llegué al depósito separador de partícula, se quedará mezclado con el refrigerante líquido o se separará en dos fases? ¿si se separa, quedará en el fondo o bien flotará? ¿si se separa, cómo puedo recuperarlo?. Todas estas preguntas tienen respuestas diferentes en función de la combinación del gas refrigerante y el aceite. No hay respuestas o soluciones mejores o peores, sino más interesantes o no en función de lo que deseemos.

ACEITES A UTILIZARSE EN SISTEMAS DE EXPANSIÓN SECA O DIRECTA (DX)

Buscaremos un aceite que:

- Tenga una viscosidad efectiva que evite desgastes y ofrezca un buen rendimiento del elemento compresor, en las condiciones de trabajo

- Minimice el arrastre de aceite en fase vapor o como aerosoles, que inevitablemente afectará a la eficiencia frigorífica del circuito

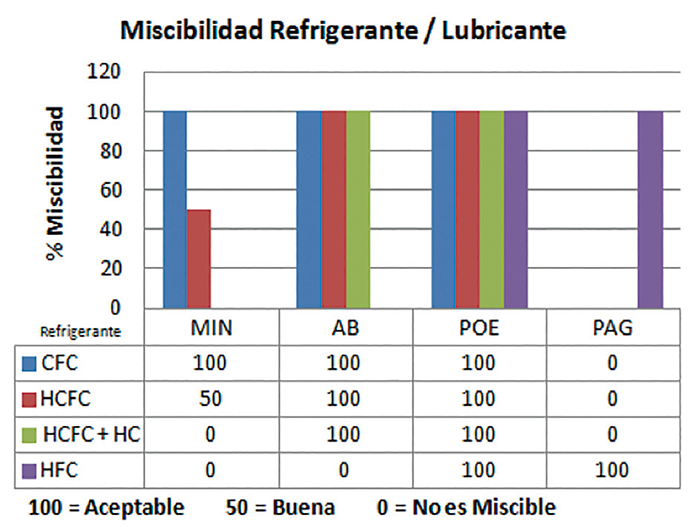

- Que no se separe en zonas donde tengamos el refrigerante líquido y permanezca como una sola fase circulando

- Por último, que el aceite circule a baja temperatura en los evaporadores

El factor diferencial y clave de buen rendimiento y funcionamiento es la miscibilidad. Escogeremos un aceite que presente una miscibilidad positiva en las condiciones que tenemos de temperatura de presencia de refrigerante líquido, especialmente en evaporador.

Una guía de selección, en función del gas, es:

De cualquier manera, deberemos contrastar esta condición con gráficos que nos muestren las curvas de miscibilidad y fases en función de la temperatura.

Tal y como se ha explicado, y una vez verificado que estamos en la zona de miscibilidad positiva, de forma que tenemos asegurado que no se producirá una separación en la zona de líquido y baja presión entre el refrigerante y el aceite, consiguiendo que el aceite pueda seguir el mismo circuito y conjuntamente con el refrigerante hasta retornar al compresor por la aspiración. Se ha de tener presente el segundo criterio necesario para que retorne, que es que tenga sufriente fluidez a bajas temperaturas.

Para cumplir con el punto anterior, seguramente una vez conocido el gas refrigerante en cuestión, podremos escoger que base entre las minerales y sintéticas que nos ofrece el mercado nos aportará la miscibilidad necesaria, y por el otro lado, dentro de esta base escogeremos una viscosidad mínima que nos garantice una circulación de retorno al compresor por la aspiración. Pero, la gran pregunta es si esta viscosidad es la más adecuada para un perfecto funcionamiento del compresor.

El hecho de que el refrigerante y el aceite muestren una miscibilidad, es fruto de que hay una “proximidad” química entre estos dos productos químicos en fase líquida. Precisamente esta proximidad, y en las condiciones del compresor donde tenemos un contacto íntimo entre el aceite líquido y el refrigerante en fase vapor, hace que sea inevitable otro proceso químico que es la solubilidad. La solubilidad es la incorporación de fase gaseosa del refrigerante que se incorpora a la fase líquida del aceite, modificando las propiedades físicas de densidad y viscosidad de forma muy importante del aceite. Si la viscosidad del aceite cae excesivamente, perderemos su capacidad de formar película separadora y con ello desgastes y averías mecánicas asociadas a medio-largo plazo, pero seguramente ya a corto, observaremos un ineficiente funcionamiento.

Para solucionarlos, calcularemos la dilución real que tenemos en el compresor, en qué grado la viscosidad se viene afectada y que condiciones o alarmas debemos de setear en el compresor para no tener ningún problema.

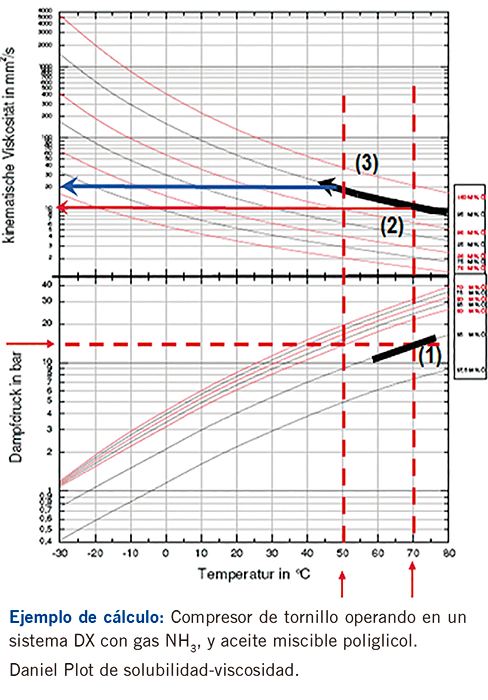

Al tratarse de un compresor de tornillo, el aceite se encuentra acumulado y de forma estable en el fondo del separador de aceite, sometido a una temperatura próxima a la de compresión y a una presión de condensación. Partiendo de estos dos datos, y en la parte inferior en su punto (1), es posible conocer realmente que grado en % tenemos de solubilidad o saturación de refrigerante en el aceite.

Y ascendiendo hasta la parte superior de la gráfica, podremos conocer para la solubilidad determinada, que viscosidad tiene el aceite, punto (2).

Normalmente los fabricantes de los compresores fijan unas recomendaciones o requerimiento de aceite y grado de viscosidad a emplear. Pero realmente éstos no conocen exactamente en qué condiciones va a operar su unidad, fijando unas viscosidades mínimas y máximas aceptables. Como es conocido, la viscosidad de los aceites desciende a medida que aumenta la temperatura y viceversa, por ello la viscosidad mínima en un compresor rotativo la encontraremos en el separador de aceite donde se acumula a la temperatura de compresión, y seguramente la viscosidad máxima la encontraremos justo cuando el aceite abandona el enfriador de aceite antes de ser inyectado al compresor.

Una vez hallamos conocido la viscosidad efectiva mínima en el punto (2), si esta es ya superior a la máxima recomendada por el fabricante, podremos dictaminar que este aceite no es adecuado. Y en caso de que esta viscosidad calculada sea inferior a la viscosidad mínima demandada por el fabricante de la unidad compresora, lo tenemos que enfriar hasta que se cumpla esta condición. Esto lo conseguiremos moviéndonos por la curva de solubilidad hasta el punto (3).

Es importante resaltar que las curvas de dilución-viscosidad, conocidas como Daniel Plots, son propias de cada aceite en particular. Observándose diferencias para un mismo aceite con grados de viscosidad diferentes, o aún mayor respecto a aceites de diferente fabricante con apariencia muy similar a nivel de aceite base y viscosidad.

Conclusión en sistemas DX: Escogeremos un aceite como apropiado, siguiendo el siguiente orden:

• Miscibilidad en condiciones de baja temperatura

• Viscosidades efectivas en el compresor dentro de las indicaciones de los fabricantes de los elementos compresores.

• Calidad y viscosidad tan alta como sea posible para minimizar el arrastre de aceite y con ello el rendimiento frigorífico de la instalación.

• Resistencia química a presencia de agua,.. que reporte una solución fiable y duradera que permita un ahorro en costes de operación importante.

ACEITES A UTILIZARSE EN SISTEMAS INUNDADOS

Habíamos visto que la diferencia con los sistemas DX, es que en los conocidos como inundados, el refrigerante que retornaba del evaporador no lo hacía totalmente evaporado ni directamente al compresor, sino que lo hacía al depósito acumulador de refrigerante líquido. Y el compresor sólo aspiraba refrigerante gas del depósito de líquido. Pudiendo producirse una acumulación indeseada de aceite arrastrado por el circuito.

Al igual que hemos visto para la selección de un aceite para sistemas DX, los primeros requerimientos son los mismos, concretamente:

- Tenga una viscosidad efectiva que evite desgastes y ofrezca un buen rendimiento del elemento compresor, en las condiciones de trabajo.

- Minimice el arrastre de aceite en fase vapor o como aerosoles, que inevitablemente afectará a la eficiencia frigorífica del circuito.

- Presente una capacidad para poder fluir a baja temperatura en los evaporadores.

Pero, a diferencia de los sistemas DX, ahora vamos a requerir un comportamiento completamente opuesto en lo que se refiere a la miscibilidad. En concreto buscaremos una inmiscibilidad.

Dado que dependiendo del tipo o naturaleza del refrigerante, así como a la temperatura que lo tengamos, su densidad puede cambiar importantemente. Podemos tener refrigerantes como el amoniaco con densidades claramente inferiores a 1 gr/cm3, así como otros como el CO2 donde se presentan densidades superiores a 1 gr/cm3. Si se produce un arrastre de aceite, que en mayor o menor medida es inevitable, este acabará llegando al depósito de líquido conjuntamente con el refrigerante y se separará. Esta separación física debe de entenderse como muy positiva, ya que por un lado nos permitirá confinar el aceite en una sitio que por medios físicos lo podremos extraer del circuito evitando una acumulación, y por el otro nos permitirá tener los evaporadores tan libres de aceite como sea posible, y así de esta forma obtener un rendimiento de intercambio frigorífico satisfactorio.

El grado efectivo de no miscibilidad (separación en dos fases líquidas), y la velocidad en que se produzca, marcará:

- La cantidad de aceite que queda disuelto en el refrigerante líquido y que inevitablemente será conducido conjuntamente con el refrigerante a los evaporadores, pudiendo afectar al rendimiento de intercambio frigorífico del equipo.

- La confinación del aceite arrastrado en un lugar donde físicamente lo podamos extraer o purgar del sistema, en trampas de aceite especialmente diseñadas.

Por tanto, la cuantificación del aceite que puede influenciar en el rendimiento frigorífico de los intercambiadores o evaporadores dependerá de:

Por tanto, la cuantificación del aceite que puede influenciar en el rendimiento frigorífico de los intercambiadores o evaporadores dependerá de:

1/ La cantidad de aceite migrado o arrastrado del compresor.

2/ La capacidad de que éste pueda separarse efectivamente y rápidamente y ser conducido a la purgas de aceite.

3/ La capacidad del aceite de que pueda llegar finalmente a las zonas más frías a fijarse en las paredes de la superficie efectiva de intercambio.

Hay documentación al respecto de que sólo 1 mm de espesor de aceite acumulado puede bajar el rendimiento de intercambio frigorífico hasta en un 10%.

¿TODOS LOS ACEITES SON ACEPTABLES PARA UN DETERMINADO GAS Y SISTEMA Y SE COMPORTAN Y DAN RENDIMIENTOS EQUIVALENTES?

Evidentemente no! Una cosa es que el compresor esté bien lubricado y evitemos el desgaste, así como que se obtenga un rendimiento suficiente de la instalación, y otra muy diferente es la excelencia o la consideración de optimización y evaluación de costes de operación. El tipo de aceite escogido, su viscosidad y su calidad marcará de una forma importante los tres factores que acabamos de concluir en el punto anterior: La migración o arrastre de aceite, su separación y la afección al rendimiento de los intercambiadores frigoríficos.

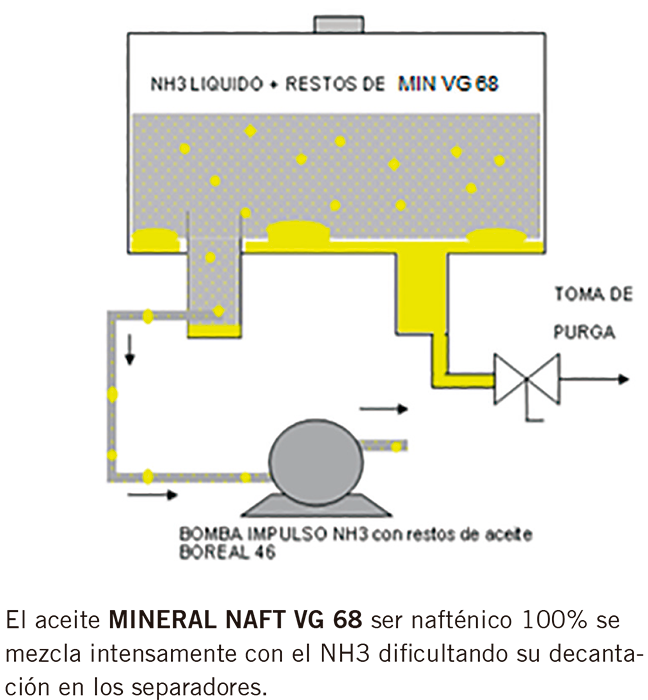

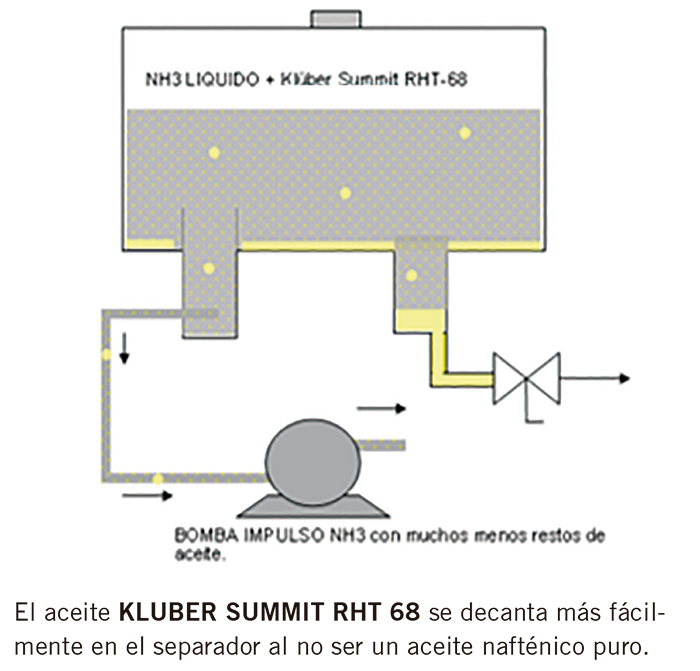

Lo primero que marcará es el tipo de aceite base. Por centrarnos en un caso concreto: Instalaciones de amoniaco, podemos tener como aceptables bases tipo mineral, hidrogenados, alquilbencenos, polialfaolefinas, y mezclas de ellos.

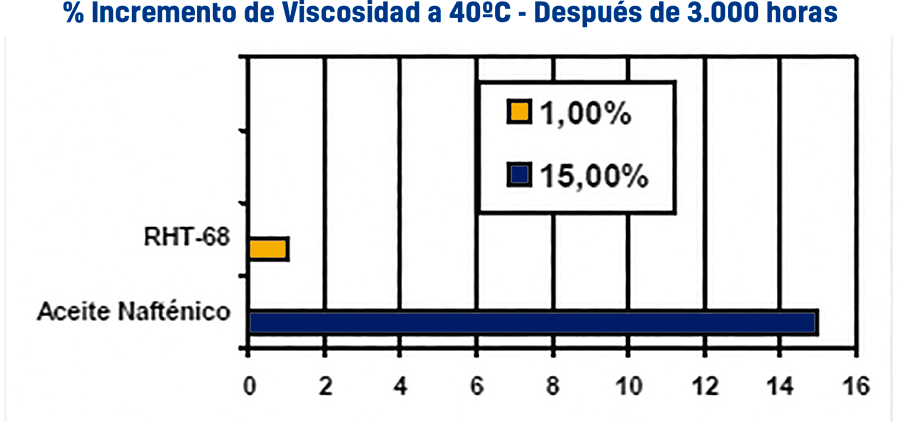

La formulación o configuración química de los aceites marca de forma importante por un lado su capacidad lubricante y por otro lado factores importantes a tener presente como la dilución y miscibilidad. Pero también marcan otros como:

• Arrastre de aceite incontrolable en forma de vapor de aceite.

• Estabilidad química para no reaccionar con agentes como el agua, que combinado con la temperatura y el propio refrigerante puede crear ácidos y residuos.

Es posible hacer un estudio de evaporabilidad, y poder observar como evaporan (migran) moléculas de aceite a determinadas temperaturas de trabajo. Este estudio nos da una idea de la base que estamos analizando, así como la calidad del aceite y usu homogeneidad:

Un alto contenido de moléculas que fácilmente evaporan provocarán que en el compresor, a medida que vamos reponiendo con aceite fresco, vaya acumulándose las moléculas más pesadas, y con ello la viscosidad resultante. Esta desviación respecto a la viscosidad ideal, hace que se formen más residuos y un funcionamiento y rendimiento anormal en general.

No hemos de olvidar que estamos hablando de sistemas inundados, donde uno de los requerimientos que solicitamos al aceite es el de no miscibilidad para poder recuperar el aceite.

Pero, cunado sacamos una muestra de aceite del separador de aceite, observamos que se produce una gran cantidad de espuma del refrigerante.

Esto es debido a que tenemos una dilución de refrigerante en el aceite. Y por ello, una afección a la viscosidad efectiva en todo momento que pude condicionar la formación segura o que se pueda romper la película hidrodinámica separadora.

Esto es debido a que tenemos una dilución de refrigerante en el aceite. Y por ello, una afección a la viscosidad efectiva en todo momento que pude condicionar la formación segura o que se pueda romper la película hidrodinámica separadora.

Al igual que requerimos para los aceites de expansión seca o directa, es más que conveniente solicitar las curvas de dilución (Daniel Plots) para sistemas inundados.

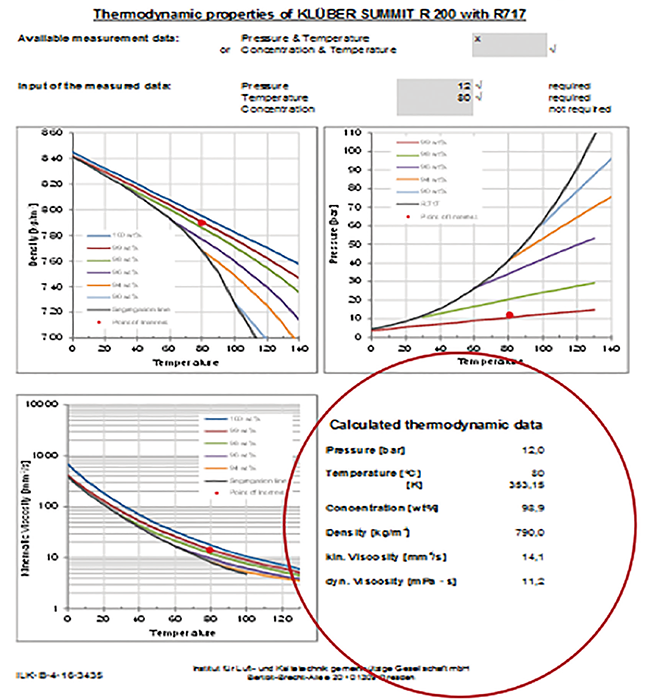

Los proveedores de aceite de primer nivel, y en particular Klüber Lubrication, puede aportar información para conocer en todo momento qué diluciones, cambios de densidad, así como viscosidades efectivas que presenta el aceite en cualquier punto:

AGRADECIMIENTOS

Sr. Stefan Zuber. Global Technical Element (Compressor) Manager en Klüber Lubrication Munchen KG

REFERENCIAS

Documentación propia no publicada propiedad de Klüber Lubrication Munchen KG

Curso de Munchen KGRefrigración de Ramón Vizcaino Refrigeración. Autor H. Huerta.

Estudios de ILK Dresden, propiedad de Klüber Lubrication KG, sobre diluciones y viscidades efectivas.

1994 Ashrae handbook: Refrigeration

Dupond: Suva Refrigerants.